- الغرض من تنقية الوقود الأحفوري

- أربعة خيارات للتنظيف باستخدام alkonolamines

- المنشآت الحالية

- مبدأ التشغيل للتثبيت النموذجي

- نظام التكنولوجيا

- ممتص

- فصل وتسخين الأمين المشبع

- ديسوربر

- نظام الترشيح

- طريقة الغشاء لتنقية الغاز

- تنظيف الغاز بالامتصاص الكيميائي

- تنظيف الغاز بمحاليل الكانولامين

- الطرق القلوية (الكربونات) لتنقية الغازات

- غاية

- المميزات والعيوب

- مزايا

- عيوب

- اختيار مادة ماصة لعملية التنظيف

- كيمياء العملية

- ردود الفعل الأساسية

- ردود الفعل السلبية

- المزايا الرئيسية للغشاء من NPK "Grasys" ونطاق تطبيقه

- استنتاجات وفيديو مفيد حول الموضوع

الغرض من تنقية الوقود الأحفوري

الغاز هو أكثر أنواع الوقود شيوعًا. إنه يجتذب بأسعار معقولة ويسبب أقل ضرر للبيئة. تشمل المزايا التي لا يمكن إنكارها سهولة التحكم في عملية الاحتراق والقدرة على تأمين جميع مراحل معالجة الوقود في سياق الحصول على الطاقة الحرارية.

ومع ذلك ، لا يتم استخراج الأحفورة الغازية الطبيعية في شكلها النقي ، لأن. يتم ضخ المركبات العضوية المصاحبة في نفس الوقت مع استخراج الغاز من البئر.أكثرها شيوعًا هو كبريتيد الهيدروجين ، والذي يختلف محتواه من أعشار إلى عشرة بالمائة أو أكثر ، اعتمادًا على الترسب.

كبريتيد الهيدروجين سام ، وخطير على البيئة ، وضار بالمحفزات المستخدمة في معالجة الغاز. كما أشرنا بالفعل ، فإن هذا المركب العضوي شديد العدوانية تجاه الأنابيب الفولاذية والصمامات المعدنية.

بطبيعة الحال ، يؤدي تآكل النظام الخاص وخط أنابيب الغاز الرئيسي مع التآكل ، كبريتيد الهيدروجين إلى تسرب الوقود الأزرق والمواقف السلبية للغاية والمحفوفة بالمخاطر المرتبطة بهذه الحقيقة. لحماية المستهلك ، يتم إزالة المركبات الضارة بالصحة من تكوين الوقود الغازي حتى قبل تسليمه إلى الطريق السريع.

وفقًا لمعايير مركبات كبريتيد الهيدروجين في الغاز المنقول عبر الأنابيب ، لا يمكن أن تكون أكثر من 0.02 جم / م 3. ومع ذلك ، في الواقع ، هناك الكثير منهم. من أجل تحقيق القيمة التي تنظمها GOST 5542-2014 ، يلزم التنظيف.

أربعة خيارات للتنظيف باستخدام alkonolamines

Alkonolamines أو الكحولات الأمينية عبارة عن مواد لا تحتوي فقط على مجموعة أمين ، ولكن أيضًا على مجموعة هيدروكسي.

يختلف تصميم التركيبات والتقنيات الخاصة بتنقية الغاز الطبيعي باستخدام الكانولامينات بشكل أساسي في طريقة توفير المادة الماصة. في أغلب الأحيان ، يتم استخدام أربع طرق رئيسية في تنظيف الغاز باستخدام هذا النوع من الأمينات.

اول طريق. يحدد مسبقًا توريد الحل النشط في تيار واحد من الأعلى. يتم إرسال الحجم الكامل للمادة الماصة إلى اللوحة العلوية للوحدة. تتم عملية التنظيف في درجة حرارة لا تزيد عن 40 درجة مئوية.

تتضمن أبسط طريقة تنظيف توفير الحل النشط في تيار واحد.تستخدم هذه التقنية في حالة وجود كمية صغيرة من الشوائب في الغاز

تستخدم هذه التقنية عادة للتلوث البسيط بمركبات كبريتيد الهيدروجين وثاني أكسيد الكربون. في هذه الحالة ، يكون التأثير الحراري الكلي للحصول على الغاز التجاري منخفضًا كقاعدة عامة.

الطريقة الثانية. يُستخدم خيار التنقية هذا عندما يكون محتوى مركبات كبريتيد الهيدروجين في الوقود الغازي مرتفعًا.

يتم تغذية المحلول التفاعلي في هذه الحالة في تيارين. الأول ، الذي يبلغ حجمه حوالي 65-75٪ من الكتلة الإجمالية ، يتم إرساله إلى منتصف التثبيت ، ويتم تسليم الثاني من الأعلى.

يتدفق محلول الأمين لأسفل الصواني ويلتقي بتيارات الغاز الصاعدة ، والتي يتم دفعها إلى الصينية السفلية للممتص. قبل التقديم ، يتم تسخين المحلول إلى ما لا يزيد عن 40 درجة مئوية ، ولكن أثناء تفاعل الغاز مع الأمين ، ترتفع درجة الحرارة بشكل كبير.

حتى لا تنخفض كفاءة التنظيف بسبب زيادة درجة الحرارة ، تتم إزالة الحرارة الزائدة مع محلول النفايات المشبع بكبريتيد الهيدروجين. وفي الجزء العلوي من التركيب ، يتم تبريد التدفق لاستخراج المكونات الحمضية المتبقية مع المكثفات.

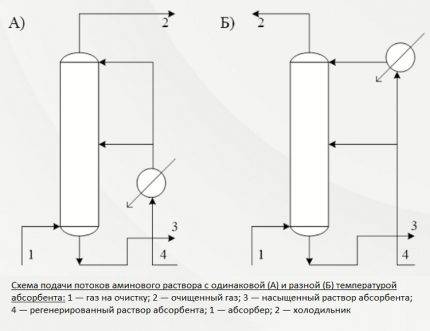

تحدد الطريقتان الثانية والثالثة من الطرق الموصوفة مسبقًا إمداد محلول الامتصاص في تيارين. في الحالة الأولى ، يتم تقديم الكاشف في نفس درجة الحرارة ، في الحالة الثانية - عند درجات حرارة مختلفة.

تحدد الطريقتان الثانية والثالثة من الطرق الموصوفة مسبقًا إمداد محلول الامتصاص في تيارين. في الحالة الأولى ، يتم تقديم الكاشف في نفس درجة الحرارة ، في الحالة الثانية - عند درجات حرارة مختلفة.

هذه طريقة اقتصادية لتقليل استهلاك كل من الطاقة والحلول الفعالة. لا يتم إجراء تدفئة إضافية في أي مرحلة. من الناحية التكنولوجية ، هو تنقية من مستويين ، مما يوفر فرصة لإعداد غاز قابل للتسويق لتزويد خط الأنابيب بأقل الخسائر.

الطريق الثالث. يتضمن إمداد وحدة التنظيف بالامتصاص في مسارين بدرجات حرارة مختلفة.يتم تطبيق هذه التقنية إذا ، بالإضافة إلى كبريتيد الهيدروجين وثاني أكسيد الكربون ، هناك أيضًا CS في الغاز الخام2و COS.

الجزء السائد من الممتص ، حوالي 70-75٪ ، يتم تسخينه إلى 60-70 درجة مئوية ، والحصة المتبقية تصل إلى 40 درجة مئوية فقط. يتم تغذية التيارات في جهاز الامتصاص بنفس الطريقة كما في الحالة الموضحة أعلاه: من أعلى وإلى المنتصف.

يتيح تكوين منطقة ذات درجة حرارة عالية إمكانية استخراج الملوثات العضوية بسرعة وكفاءة من كتلة الغاز في أسفل عمود التنقية. وفي الجزء العلوي ، يترسب ثنائي أكسيد الكربون وكبريتيد الهيدروجين بواسطة أمين بدرجة حرارة قياسية.

الطريق الرابع. تحدد هذه التقنية مسبقًا إمداد محلول مائي من الأمين في تيارين بدرجات مختلفة من التجدد. أي ، يتم توفير واحد في شكل غير منقى ، مع محتوى شوائب كبريتيد الهيدروجين ، والثاني - بدونها.

لا يمكن استدعاء الدفق الأول ملوثًا تمامًا. يحتوي جزئياً فقط على مكونات حمضية ، لأنه يتم إزالة بعضها أثناء التبريد إلى + 50 درجة / + 60 درجة مئوية في المبادل الحراري. يؤخذ تيار المحلول هذا من الفوهة السفلية لجهاز الامتصاص ، ويتم تبريده وإرساله إلى الجزء الأوسط من العمود.

مع وجود محتوى كبير من مكونات كبريتيد الهيدروجين وثاني أكسيد الكربون في الوقود الغازي ، يتم إجراء التنظيف بمسارين من المحلول بدرجات مختلفة من التجديد

يمر التنظيف العميق فقط بهذا الجزء من المحلول ، والذي يتم حقنه في القطاع العلوي من التركيب. عادة لا تتجاوز درجة حرارة هذا التيار 50 درجة مئوية. يتم إجراء التنظيف الدقيق للوقود الغازي هنا. يتيح لك هذا النظام تقليل التكاليف بنسبة 10٪ على الأقل عن طريق تقليل استهلاك البخار.

من الواضح أن طريقة التنظيف يتم اختيارها بناءً على وجود الملوثات العضوية والجدوى الاقتصادية.في أي حال ، تتيح لك مجموعة متنوعة من التقنيات اختيار الخيار الأفضل. في نفس محطة معالجة الغاز الأميني ، من الممكن تغيير درجة التنقية والحصول على وقود أزرق بالخصائص اللازمة لتشغيل غلايات الغاز والمواقد والسخانات.

المنشآت الحالية

في الوقت الحاضر ، المنتجون الرئيسيون للكبريت هم مصانع معالجة الغاز (GPPs) ، مصافي النفط (ORs) والمجمعات البتروكيماوية (OGCC). يتم إنتاج الكبريت في هذه المؤسسات من الغازات الحمضية المتكونة أثناء معالجة الأمين لمواد التغذية الهيدروكربونية عالية الكبريت. يتم إنتاج الغالبية العظمى من الكبريت الغازي بطريقة Claus المعروفة.

معمل انتاج الكبريت. مصفاة اورسك

معمل انتاج الكبريت. مصفاة اورسك

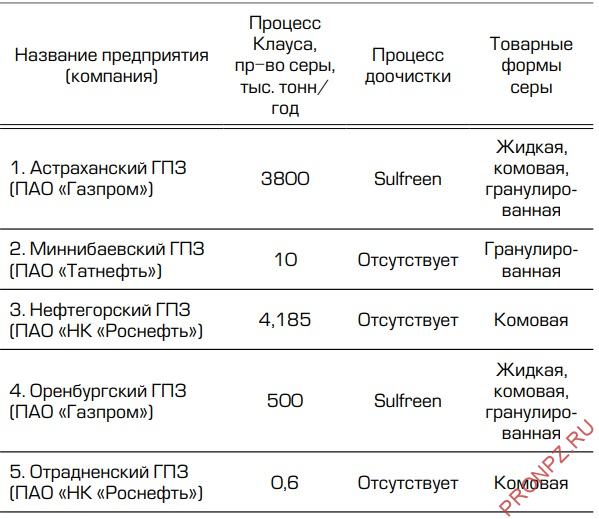

من البيانات الواردة في الجداول 1-3 ، يمكن معرفة أنواع الكبريت التجاري التي يتم إنتاجها اليوم من قبل الشركات الروسية التي تنتج الكبريت.

الجدول 1 - المصافي الروسية المنتجة للكبريت

الجدول 2 - مجمعات النفط والغاز الروسية المنتجة للكبريت

الجدول 3 - مصانع معالجة الغاز الروسية المنتجة للكبريت

مبدأ التشغيل للتثبيت النموذجي

قدرة الامتصاص القصوى فيما يتعلق بـ H.2يتميز S بمحلول أحادي إيثانولامين. ومع ذلك ، فإن هذا الكاشف له عدة عيوب كبيرة. يتميز بضغط مرتفع إلى حد ما والقدرة على تكوين مركبات لا رجعة فيها مع كبريتيد الكربون أثناء تشغيل محطة معالجة غاز الأمين.

يتم التخلص من أول ناقص عن طريق الغسيل ، ونتيجة لذلك يتم امتصاص بخار الأمين جزئيًا. نادرًا ما يتم العثور على الثاني أثناء معالجة غازات الحقل.

يتم اختيار تركيز محلول مائي من monoethanolamine تجريبيًا ، على أساس الدراسات التي أجريت ، يتم أخذها لتنقية الغاز من حقل معين. عند اختيار النسبة المئوية للكاشف ، تؤخذ في الاعتبار قدرته على تحمل التأثيرات العدوانية لكبريتيد الهيدروجين على المكونات المعدنية للنظام.

عادة ما يكون المحتوى القياسي للمادة الماصة في حدود 15 إلى 20٪. ومع ذلك ، غالبًا ما يحدث أن يزداد التركيز إلى 30٪ أو ينخفض إلى 10٪ ، اعتمادًا على مدى ارتفاع درجة التنقية. أولئك. لأي غرض ، في التدفئة أو في إنتاج مركبات البوليمر ، سيتم استخدام الغاز.

لاحظ أنه مع زيادة تركيز مركبات الأمين ، تقل قابلية التآكل لكبريتيد الهيدروجين. ولكن يجب أن يؤخذ في الاعتبار أنه في هذه الحالة يزداد استهلاك الكاشف. وبالتالي ، تزداد تكلفة الغاز التجاري المنقى.

الوحدة الرئيسية لوحدة التنظيف هي الممتص من نوع اللوحة أو النوع المركب. هذا عبارة عن جهاز موجه عموديًا ، ويشبه خارجيًا جهاز أنبوب الاختبار مع فوهات أو ألواح موجودة بالداخل. يوجد في الجزء السفلي منه مدخل لتزويد خليط الغاز غير المعالج ، وفي الجزء العلوي يوجد منفذ لجهاز التنظيف.

إذا كان الغاز المراد تنقيته في المصنع تحت ضغط كافٍ للسماح للكاشف بالمرور إلى المبادل الحراري ثم إلى عمود الفصل ، فإن العملية تحدث دون مشاركة مضخة. إذا كان الضغط غير كافٍ لتدفق العملية ، يتم تحفيز التدفق الخارجي عن طريق تقنية الضخ

يتم حقن تيار الغاز بعد المرور عبر فاصل المدخل في القسم السفلي من جهاز الامتصاص. ثم يمر عبر الصفائح أو الفتحات الموجودة في منتصف الجسم ، والتي تستقر عليها الملوثات.يتم فصل الفوهات ، المبللة تمامًا بمحلول أمين ، عن بعضها البعض بواسطة حواجز شبكية لتوزيع منتظم للكاشف.

علاوة على ذلك ، يتم إرسال الوقود الأزرق المنقى من التلوث إلى جهاز التنظيف. يمكن توصيل هذا الجهاز في دائرة المعالجة بعد جهاز الامتصاص أو وضعه في الجزء العلوي منه.

يتدفق المحلول المستهلك إلى أسفل جدران جهاز الامتصاص ويتم إرساله إلى عمود تجريد - جهاز امتصاص به غلاية. هناك ، يتم تنظيف المحلول من الملوثات الممتصة مع الأبخرة المنبعثة عند غلي الماء للعودة إلى التركيب.

متجدد ، أي للتخلص من مركبات كبريتيد الهيدروجين ، يتدفق المحلول إلى المبادل الحراري. في ذلك ، يتم تبريد السائل في عملية نقل الحرارة إلى الجزء التالي من المحلول الملوث ، وبعد ذلك يتم ضخه في الثلاجة بواسطة مضخة للتبريد الكامل وتكثيف البخار.

يتم إعادة تغذية المحلول الماص المبرد إلى جهاز الامتصاص. هذه هي الطريقة التي يدور بها الكاشف عبر النبات. يتم أيضًا تبريد أبخرته وتنظيفها من الشوائب الحمضية ، وبعد ذلك يتم تجديد إمداد الكاشف.

في أغلب الأحيان ، تُستخدم المخططات التي تحتوي على أحادي إيثانول أمين ودي إيثانولامين في تنقية الغاز. تجعل هذه الكواشف من الممكن استخلاص ليس فقط كبريتيد الهيدروجين من تركيبة الوقود الأزرق ، ولكن أيضًا ثاني أكسيد الكربون

إذا كان من الضروري إزالة ثاني أكسيد الكربون في نفس الوقت من الغاز المعالج2 و ح2S ، يتم إجراء التنظيف على مرحلتين. يتكون من استخدام حلين يختلفان في التركيز. هذا الخيار أكثر اقتصادا من التنظيف أحادي المرحلة.

أولاً ، يتم تنظيف الوقود الغازي بتركيبة قوية بمحتوى كاشف 25-35٪. ثم يتم معالجة الغاز بمحلول مائي ضعيف ، حيث تكون المادة الفعالة فيه 5-12 ٪ فقط.نتيجة لذلك ، يتم إجراء التنظيف الخشن والدقيق بأقل استهلاك للمحلول واستخدام معقول للحرارة المتولدة.

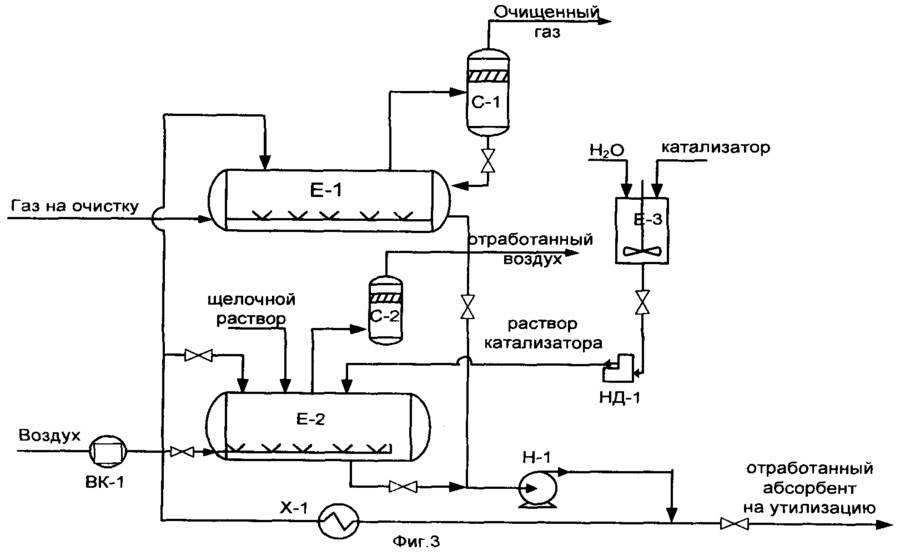

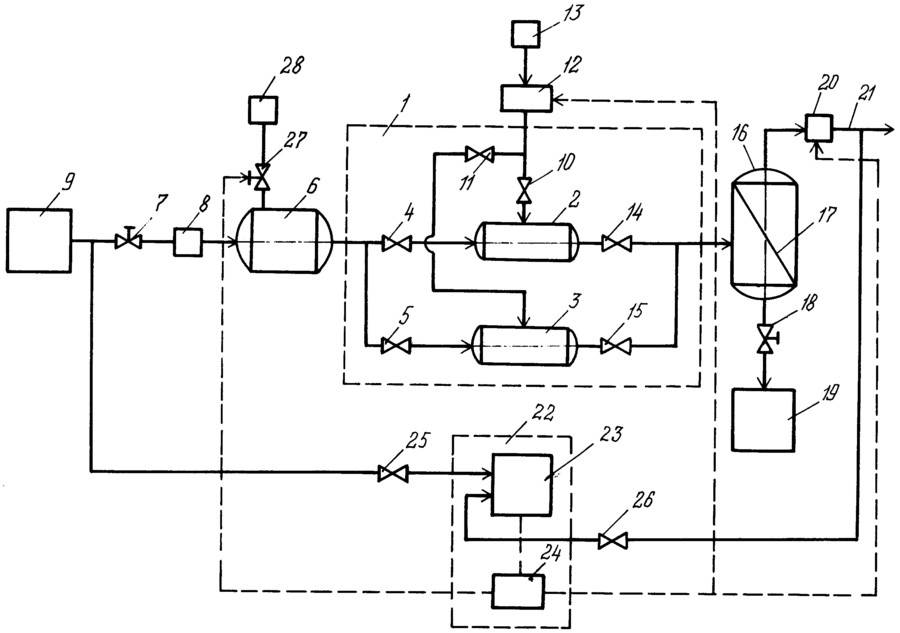

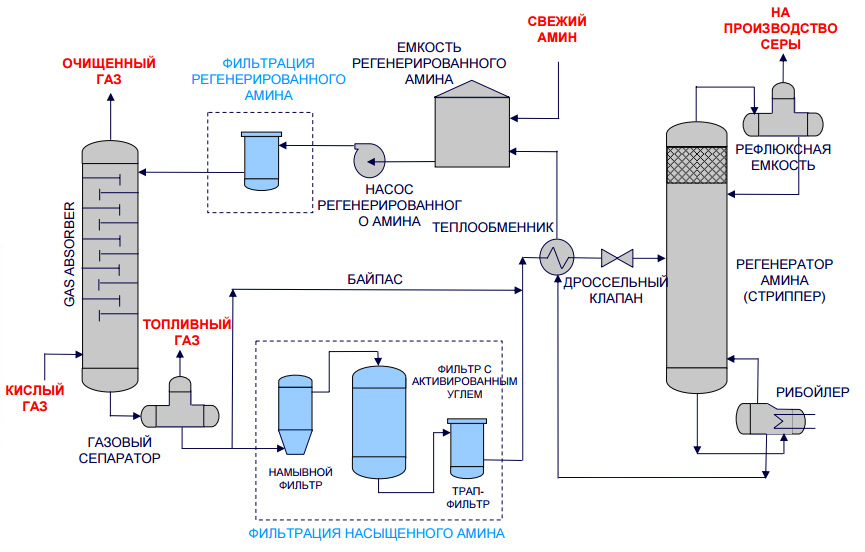

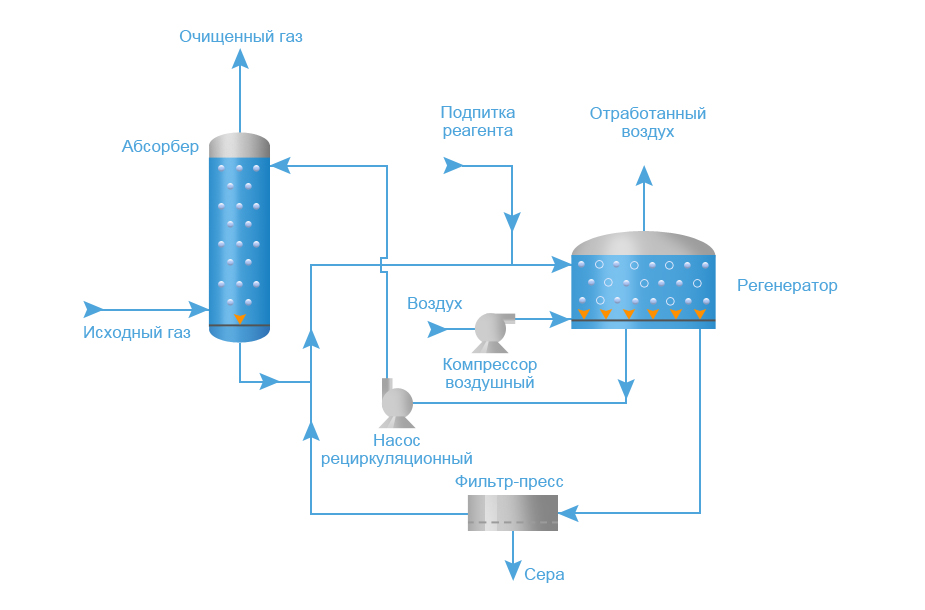

نظام التكنولوجيا

تمثيل تخطيطي لمعدات عملية نموذجية لمعالجة الغازات الحمضية باستخدام مادة ماصة متجددة

تمثيل تخطيطي لمعدات عملية نموذجية لمعالجة الغازات الحمضية باستخدام مادة ماصة متجددة

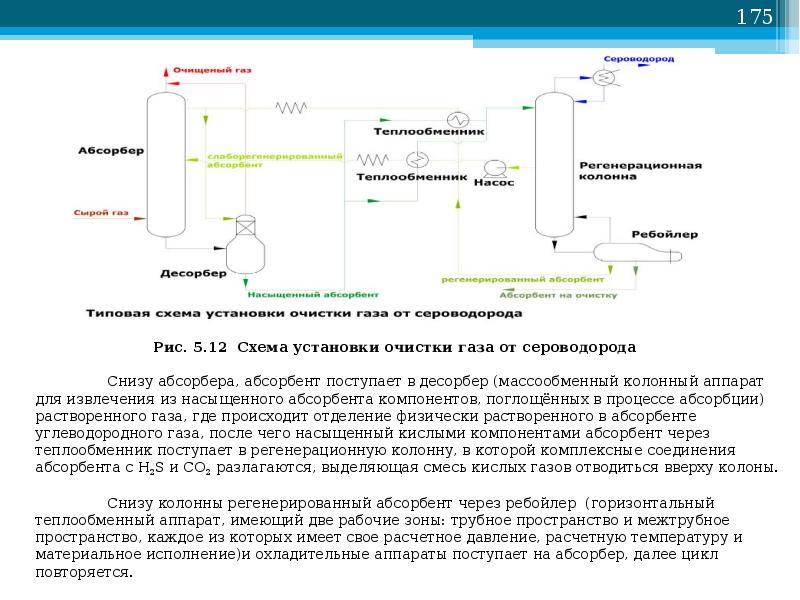

ممتص

يدخل الغاز الحمضي المزود للتنقية إلى الجزء السفلي من جهاز الامتصاص. يحتوي هذا الجهاز عادةً على 20 إلى 24 صينية ، ولكن بالنسبة للتركيبات الأصغر ، قد يكون عمودًا معبأ. يدخل محلول الأمين المائي إلى الجزء العلوي من الممتص. عندما يتدفق المحلول لأسفل الصواني ، فإنه يتلامس مع الغاز الحمضي حيث يتحرك الغاز لأعلى عبر الطبقة السائلة في كل صينية. عندما يصل الغاز إلى قمة الوعاء ، يكون كل من H تقريبًا2S ، واعتمادًا على المادة الماصة المستخدمة ، كل ثاني أكسيد الكربون2 إزالتها من تيار الغاز. يفي الغاز المنقى بمواصفات محتوى H.2S ، CO2، الكبريت الشائع.

فصل وتسخين الأمين المشبع

يترك محلول الأمين المشبع جهاز الامتصاص في الأسفل ويمر عبر صمام تخفيف الضغط ، مما يوفر انخفاضًا في الضغط يبلغ حوالي 4 كجم / سم 2. بعد إزالة الضغط ، يدخل المحلول المخصب إلى الفاصل ، حيث يتم إطلاق معظم غاز الهيدروكربون المذاب وبعض الغازات الحمضية. ثم يتدفق المحلول من خلال مبادل حراري ، يتم تسخينه بواسطة حرارة تيار الأمين المتجدد على الساخن.

ديسوربر

يدخل الماص المشبع إلى الجهاز ، حيث يتم تجديد المادة الماصة عند ضغط يبلغ حوالي 0.8-1 كجم / سم 2 ونقطة غليان المحلول. يتم توفير الحرارة من مصدر خارجي مثل مرجل إعادة الغلي.الغاز الحامض المقطوع وأي غاز هيدروكربوني لم يتبخر في الفاصل يخرج في الجزء العلوي من أداة التعرية مع كمية صغيرة من مادة الامتصاص وكمية كبيرة من البخار. يمر تيار البخار هذا عبر مكثف ، عادة ما يكون مبرد هواء ، لتكثيف الماص وأبخرة الماء.

يدخل خليط السائل والغاز إلى فاصل ، يشار إليه عمومًا بخزان ارتداد (مجمع ارتداد) ، حيث يتم فصل الغاز الحمضي عن السوائل المكثفة. يتم تغذية المرحلة السائلة للفاصل مرة أخرى إلى الجزء العلوي من جهاز الفصل كإعادة تدفق. تيار غاز يتكون أساسًا من H2S و CO2، يتم إرسالها عادةً إلى وحدة استرجاع الكبريت. يتدفق المحلول المُجدد من مرجل إعادة الغلي عبر المبادل الحراري لمحلول أمين مشبع / متجدد إلى مبرد الهواء ثم إلى خزان التمدد. يتم بعد ذلك ضخ التيار مرة أخرى إلى أعلى جهاز الامتصاص بواسطة مضخة عالية الضغط لمواصلة تنقية الغاز الحمضي.

نظام الترشيح

معظم أنظمة الامتصاص لديها وسيلة لترشيح المحلول. يتم تحقيق ذلك عن طريق تمرير محلول أمين مشبع من الفاصل عبر مرشح جسيمات وأحيانًا من خلال مرشح كربون. الهدف هو الحفاظ على درجة عالية من نقاء المحلول لتجنب رغوة المحلول. تحتوي بعض أنظمة الامتصاص أيضًا على وسائل لإزالة نواتج التحلل ، والتي تشمل الحفاظ على مرجل إضافي لهذا الغرض عند توصيل معدات التجديد.

طريقة الغشاء لتنقية الغاز

حاليًا ، يعد الغشاء من أكثر الطرق تقدمًا من الناحية التكنولوجية لإزالة الكبريت من الغاز.لا تسمح طريقة التنظيف هذه بالتخلص من الشوائب الحمضية فحسب ، بل تسمح أيضًا بالتجفيف في نفس الوقت ، وتجريد غاز التغذية وإزالة المكونات الخاملة منه. يتم استخدام إزالة الكبريت من غاز الغشاء عندما لا يكون من الممكن إزالة انبعاثات الكبريت باستخدام طرق أكثر تقليدية.

لا تتطلب تقنية إزالة الكبريت من غاز الأغشية استثمارات رأسمالية كبيرة ، فضلاً عن تكاليف تركيب مذهلة. هذه الأجهزة أرخص للاستخدام والصيانة. تشمل المزايا الرئيسية لإزالة الكبريت من غاز الأغشية ما يلي:

- لا توجد أجزاء متحركة. بفضل هذه الميزة ، يعمل التثبيت عن بُعد وتلقائيًا ، دون تدخل بشري ؛

- يضمن التصميم الفعال تقليل الوزن والمساحة ، مما يجعل هذه الأجهزة شائعة جدًا على المنصات البحرية ؛

- يسمح التصميم ، المدروس بأدق التفاصيل ، بإجراء إزالة الكبريت وإطلاق الهيدروكربونات إلى أقصى حد ممكن ؛

- توفر إزالة الكبريت من الغشاء من الغازات معلمات منظمة للمنتج التجاري ؛

- سهولة أعمال التركيب. تم تثبيت المجمع بأكمله على إطار واحد ، مما يسمح بإدراجه في المخطط التكنولوجي في غضون ساعتين فقط.

تنظيف الغاز بالامتصاص الكيميائي

الميزة الرئيسية لعمليات الامتصاص الكيميائي هي درجة عالية وموثوقة من تنقية الغاز من المكونات الحمضية مع امتصاص منخفض للمكونات الهيدروكربونية لغاز التغذية.

تستخدم الصوديوم الكاوية والبوتاسيوم وكربونات الفلزات القلوية والألكانولامين على نطاق واسع كمواد ماصة كيميائية.

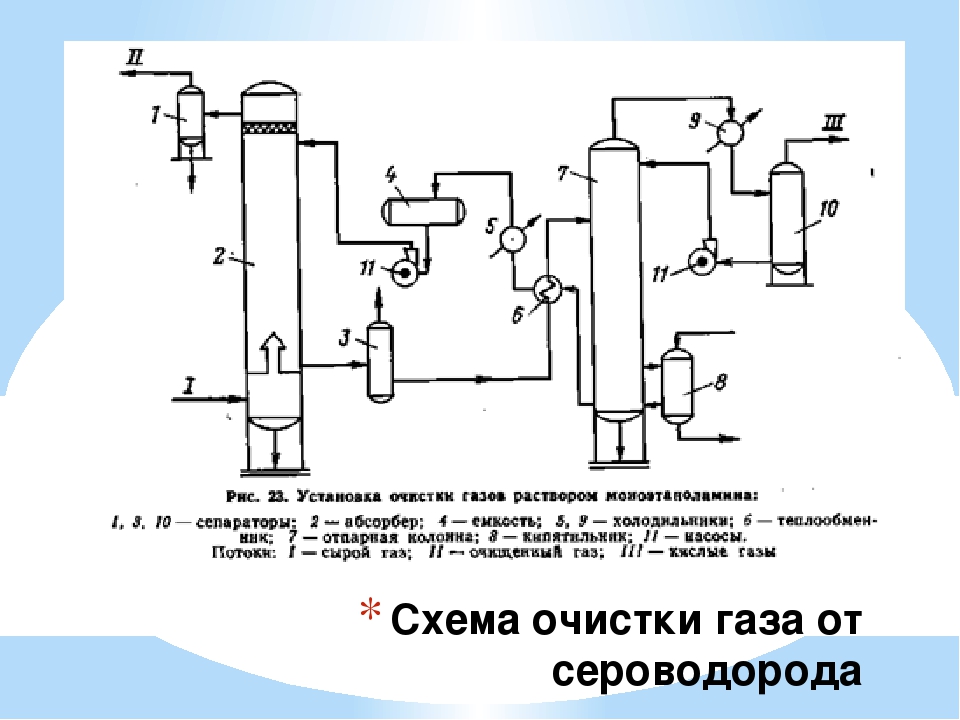

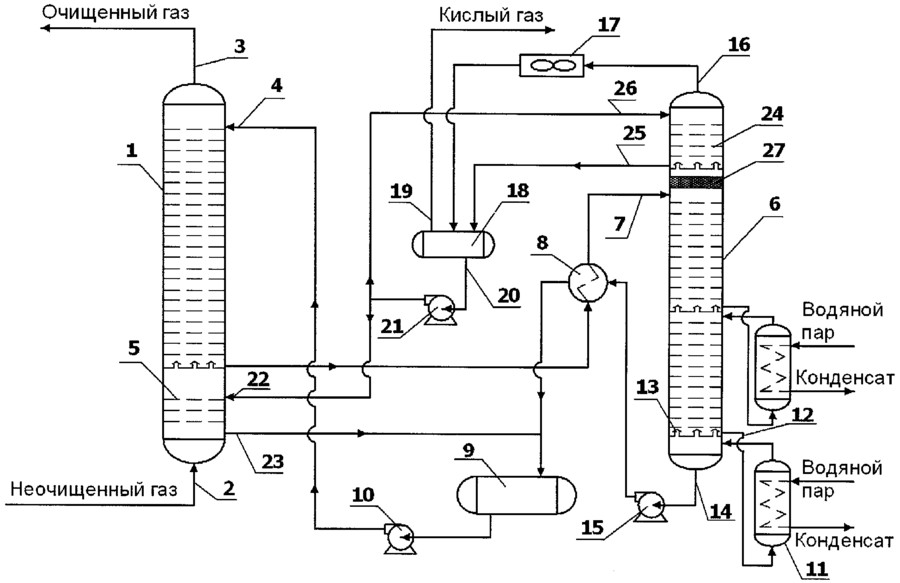

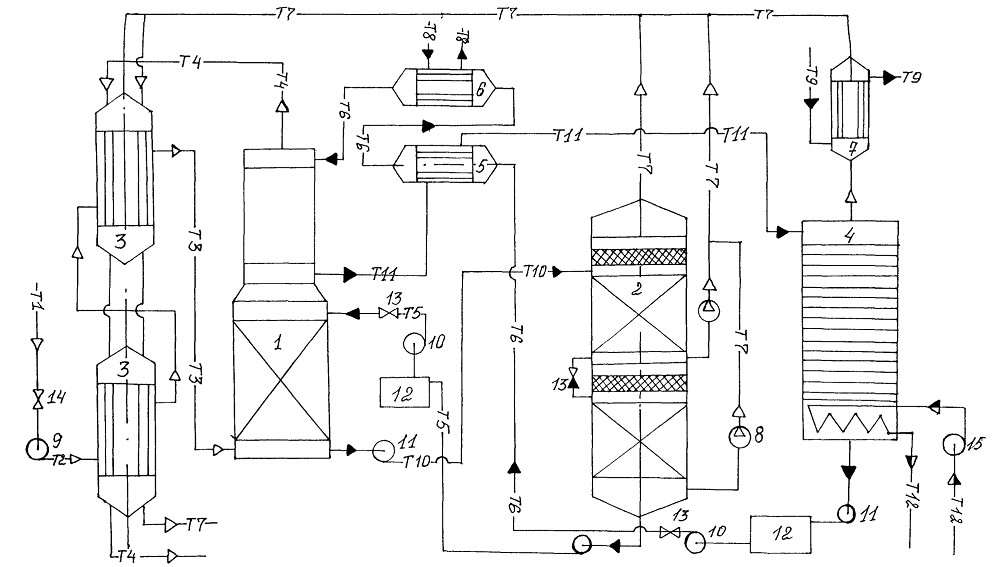

تنظيف الغاز بمحاليل الكانولامين

تم استخدام عمليات الأمين في الصناعة منذ عام 1930 ، عندما تم تطوير مخطط مصنع الأمين مع فينيل هيدرازين كممتص لأول مرة وحصل على براءة اختراع في الولايات المتحدة الأمريكية.

تم تحسين العملية باستخدام المحاليل المائية للألكانولامين كزبائن. Alkanolamines ، قواعد ضعيفة ، تتفاعل مع الغازات الحمضية H2S و CO2، بسبب تنقية الغاز. تتحلل الأملاح الناتجة بسهولة عند تسخين محلول مشبع.

أشهر أنواع الإيثانولامين المستخدمة في عمليات تنقية الغاز من H.2S و CO2 هي: أحادي إيثانول أمين (MEA) ، ثنائي إيثانول أمين (DEA) ، ثلاثي إيثانولامين (TEA) ، ديجليكولامين (DGA) ، ثنائي أيزوبروبانولامين (DIPA) ، ميثيل إيثانول أمين (MDEA).

حتى الآن ، في الصناعة ، في محطات معالجة الغازات الحمضية ، تم استخدام أحادي إيثانول أمين (MEA) وكذلك ثنائي إيثانولامين (DEA) بشكل أساسي كمواد ماصة. ومع ذلك ، كان هناك اتجاه في السنوات الأخيرة لاستبدال MEA بامتصاص أكثر فعالية ، ميثيل إيثانولامين (MDEA).

يوضح الشكل مخطط التدفق الأحادي الرئيسي لتنظيف غاز الامتصاص باستخدام محاليل الإيثانولامين. يمر الغاز المزود للتنقية بتدفق تصاعدي عبر جهاز الامتصاص باتجاه تدفق المحلول. يتم تسخين المحلول المشبع بغازات حمضية من قاع جهاز الامتصاص في المبادل الحراري بواسطة المحلول المتجدد من جهاز الامتصاص ويتم تغذيته إلى الجزء العلوي من جهاز الامتصاص.

بعد التبريد الجزئي في المبادل الحراري ، يتم أيضًا تبريد المحلول المتجدد بالماء أو الهواء وتغذيته إلى الجزء العلوي من جهاز الامتصاص.

يتم تبريد الغاز الحمضي المنبعث من الفاصل لتكثيف بخار الماء. يتم إرجاع مكثف التدفق بشكل مستمر إلى النظام للحفاظ على التركيز المطلوب لمحلول الأمين.

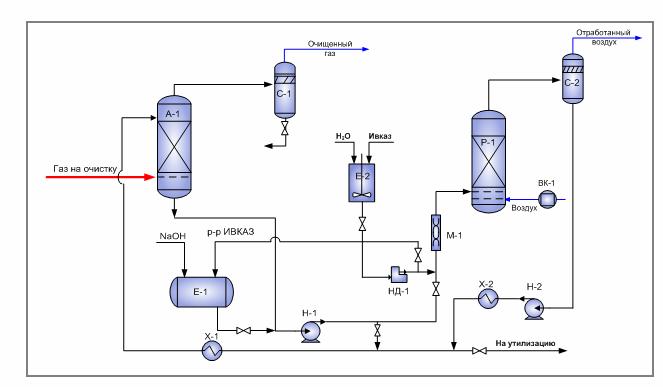

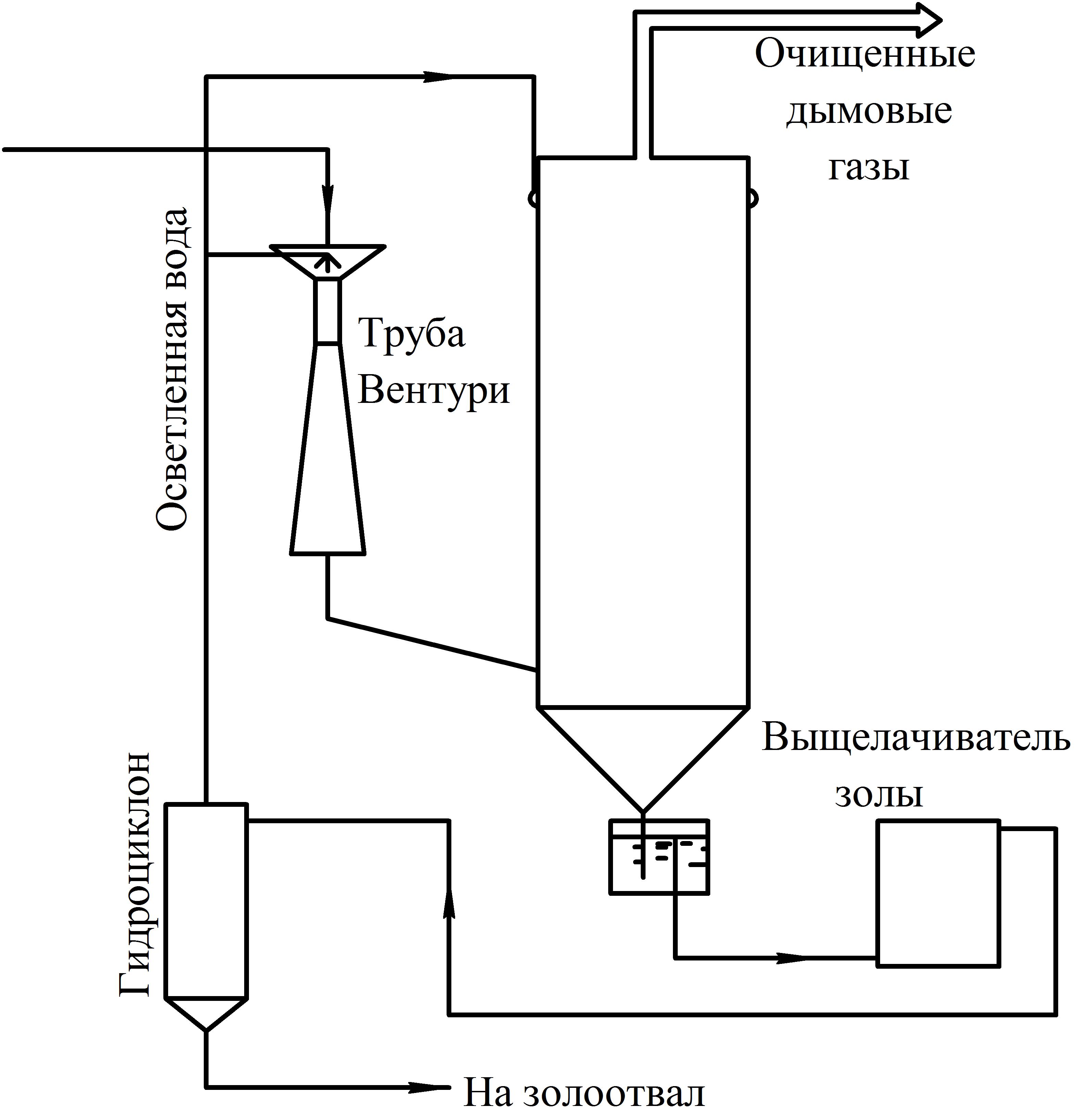

الطرق القلوية (الكربونات) لتنقية الغازات

استخدام المحاليل الأمينية لتنظيف الغازات ذات المحتوى المنخفض من الهيدروجين2S (أقل من 0.5٪ حجم) وثاني أكسيد الكربون المرتفع2 إلى H.2يعتبر S غير عقلاني ، لأن محتوى H.2S في غازات الاسترجاع هو 3-5٪ حجم. من المستحيل عمليا الحصول على الكبريت من مثل هذه الغازات في النباتات النموذجية ، ويجب أن تشتعل ، مما يؤدي إلى تلوث الغلاف الجوي.

لتنقية الغازات التي تحتوي على كميات صغيرة من الهيدروجين2S و CO2، يتم استخدام طرق التنظيف القلوية (الكربونات) في الصناعة. يزيد استخدام المحاليل القلوية (الكربونات) كممتص من تركيز الهيدروجين2S في غازات الاسترجاع ويبسط تصميم مصانع الكبريت أو حامض الكبريتيك.

تتميز العملية الصناعية للتنقية القلوية للغاز الطبيعي بالمزايا التالية:

- تنقية الغاز من المركبات الرئيسية المحتوية على الكبريت ؛

- انتقائية عالية لكبريتيد الهيدروجين في وجود ثاني أكسيد الكربون ؛

- تفاعلية عالية ومقاومة كيميائية للممتص ؛

- التوافر والتكلفة المنخفضة للامتصاص ؛

- تكاليف تشغيل منخفضة.

يُنصح أيضًا باستخدام طرق تنظيف الغاز القلوي في الظروف الميدانية لتنظيف كميات صغيرة من غاز التغذية ومحتوى صغير من H في الغاز.2س.

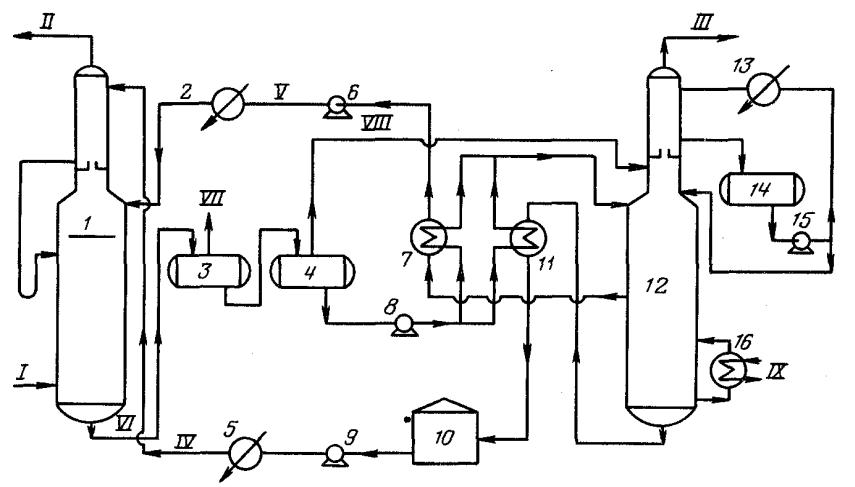

غاية

وحدات إنتاج الكبريت تحول H2S الموجود في تيارات الغازات الحمضية من محطات استعادة الأمين ومحطات تحييد النفايات السائلة القلوية الحمضية إلى كبريت سائل. عادةً ما تستعيد عملية Claus المكونة من خطوتين أو ثلاث خطوات أكثر من 92٪ من H2S كعنصر كبريت.

تتطلب معظم المصافي استخلاص الكبريت بنسبة تزيد عن 98.5٪ ، لذلك تعمل مرحلة كلاوس الثالثة تحت نقطة تكثف الكبريت. قد تحتوي المرحلة الثالثة على محفز أكسدة انتقائي ، وإلا يجب أن تشتمل وحدة إنتاج الكبريت على غاز خلفي. أصبح من الشائع بشكل متزايد التخلص من الكبريت المنصهر الناتج. تقدم الشركات الكبيرة عمليات احتكارية تعمل على إزالة غاز الكبريت المصهور إلى 10-20 بالوزن. جزء في المليون2س.

المميزات والعيوب

مزايا

- بساطة التصميم التكنولوجي للتركيب.

- إزالة غاز كبريتيد الهيدروجين من غازات الاحتراق ، مما يسمح بالامتثال للمعايير البيئية للمؤسسة.

تآكل الأنابيب في معمل استعادة الكبريت

تآكل الأنابيب في معمل استعادة الكبريت

عيوب

- يمكن أن يؤدي التكثيف غير المتعمد وتراكم الكبريت إلى مشاكل مثل إعاقة تدفق غاز العملية ، والانسداد بالكبريت الصلب ، والحريق ، وتلف المعدات.

- زيادة عرض الكبريت في السوق عن الطلب عليه.

- تآكل وتلوث المعدات بسبب وجود الأمونيا ، H2S ، CO2 تشكيل ممكن لحمض الكبريتيك.

اختيار مادة ماصة لعملية التنظيف

الخصائص المرغوبة للمادة الماصة هي:

- الحاجة إلى إزالة كبريتيد الهيدروجين H2S ومركبات الكبريت الأخرى.

- يجب أن يكون امتصاص الهيدروكربونات منخفضًا.

- يجب أن يكون ضغط بخار المادة الماصة منخفضًا لتقليل فقد الامتصاص.

- يجب أن تكون التفاعلات بين غازات المذيبات والحمضية قابلة للعكس لمنع تدهور المادة الماصة.

- يجب أن تكون المادة الماصة مستقرة حرارياً.

- يجب أن تكون إزالة منتجات التحلل بسيطة.

- يجب أن يكون امتصاص الغاز الحمضي لكل وحدة من المادة الماصة المتداولة مرتفعًا.

- يجب أن تكون متطلبات الحرارة للتجديد أو إزالة المادة الماصة منخفضة.

- يجب أن تكون المادة الماصة غير قابلة للتآكل.

- يجب ألا تكون الرغوة الماصة في جهاز الامتصاص أو جهاز الامتصاص.

- الإزالة الانتقائية للغازات الحمضية أمر مرغوب فيه.

- يجب أن تكون المادة الماصة رخيصة ومتوفرة بسهولة.

لسوء الحظ ، لا يوجد مادة ماصة واحدة لها كل الخصائص المرغوبة. هذا يستلزم اختيار مادة ماصة هي الأنسب لمعالجة خليط غازات حمضي معين من مختلف المواد الماصة المتاحة. تختلف خلطات الغاز الطبيعي الحامض في:

- محتوى ونسبة H.2S و CO2

- محتوى المركبات الثقيلة أو العطرية

- محتوى COS و CS2 والمركابتان

بينما يتم معالجة الغاز الحامض بشكل أساسي بمواد ماصة ، قد يكون استخدام مواد ماصة أو عوامل صلبة أكثر اقتصادا للغاز الحمضي الخفيف. في مثل هذه العمليات ، يتفاعل المركب كيميائيًا مع H2S ويتم استهلاكه أثناء عملية التنظيف ، مما يتطلب الاستبدال الدوري لمكون التنظيف.

كيمياء العملية

ردود الفعل الأساسية

تتكون العملية من أكسدة حفزية متعددة المراحل لكبريتيد الهيدروجين وفقًا للتفاعل العام التالي:

2 ح2S + O2 → 2S + 2H2ا

تتضمن عملية كلاوس حرق ثلث كبريتيد الهيدروجين بالهواء في فرن مفاعل لتكوين ثاني أكسيد الكبريت (SO2) وفقًا للتفاعل التالي:

2 ح2S + 3O2 → 2SO2+ 2 ح2ا

يخضع ثلثا كبريتيد الهيدروجين المتبقي غير المحترق لتفاعل كلاوس (تفاعل مع ثاني أكسيد الكبريت) لتكوين عنصر الكبريت على النحو التالي:

2 ح2S + SO2 ← → 3S + 2H2ا

ردود الفعل السلبية

توليد غاز الهيدروجين:

2 ح2S → S.2 + 2H2

CH4 + 2 ح2O → CO2 +4 ح2

تشكيل كبريتيد الكربونيل:

ح2S + كو2 → S = C = O + H.2ا

تشكيل ثاني كبريتيد الكربون:

CH4 + 2S2 → S = C = S + 2H2س

المزايا الرئيسية للغشاء من NPK "Grasys" ونطاق تطبيقه

تتجنب طريقة Grasys لإزالة الكبريت من الغاز التكاليف المالية غير الضرورية. منتج مبتكر يختلف عن نظائرها:

- تكوين الألياف المجوفة.

- تسلسل جديد جوهريًا لمكون السرعة لاختراق مكونات خليط الغازات ؛

- زيادة المقاومة الكيميائية لمعظم مكونات تيار الهيدروكربون ؛

- انتقائية ممتازة.

في العملية التكنولوجية لتحضير الغاز الطبيعي والغاز البترولي المصاحب ، تتركز جميع الشوائب المراد إزالتها في تيار منخفض الدرجة ، بينما يخرج الغاز المنقى الذي يفي بالمعايير المنظمة بنفس الضغط كما هو الحال في المدخل.

الغرض الرئيسي من الغشاء الهيدروكربوني الذي طورته شركتنا هو إزالة الكبريت من الغازات. لكن هذه ليست كل تطبيقات منتجنا المبتكر. باستخدامه يمكنك:

- حل العديد من المشكلات البيئية عن طريق القضاء على حرق الغاز ، أي تقليل الانبعاثات الضارة التي تلوث البيئة إلى الصفر ؛

- تحضير وتجفيف واستخدام الغاز مباشرة في منشآت الإنتاج ؛

- ضمان الاستقلال التام للأجهزة عن مخططات النقل ومنشآت البنية التحتية وكذلك عن ناقلات الطاقة. يمكن استخدام الغاز الناتج كوقود في محطات توليد الطاقة بتوربينات الغاز ، ومنازل الغلايات ، وكذلك لتدفئة منازل التغيير. ليست هناك حاجة لإنفاق الفحم المستورد لتسخين المياه وتدفئة المساحات ، إذا كان هناك غاز ؛

- إزالة الكبريت والجفاف وإعداد الغاز لتزويد خطوط أنابيب الغاز الرئيسية (معايير STO Gazprom 089-2010) ؛

- توفير الموارد المادية نتيجة لتحسين العمليات التكنولوجية.

يمكن أن تقدم RPC "Grasys" لكل عميل حلاً هندسيًا مثاليًا للمهمة ، مع مراعاة معلمات تدفقات غاز التغذية الواردة ، ومتطلبات درجة إزالة الكبريت ، ونقطة تكثف المياه والهيدروكربونات ، وحجم المنتج التجاري وتكوين مكوناتها.

استنتاجات وفيديو مفيد حول الموضوع

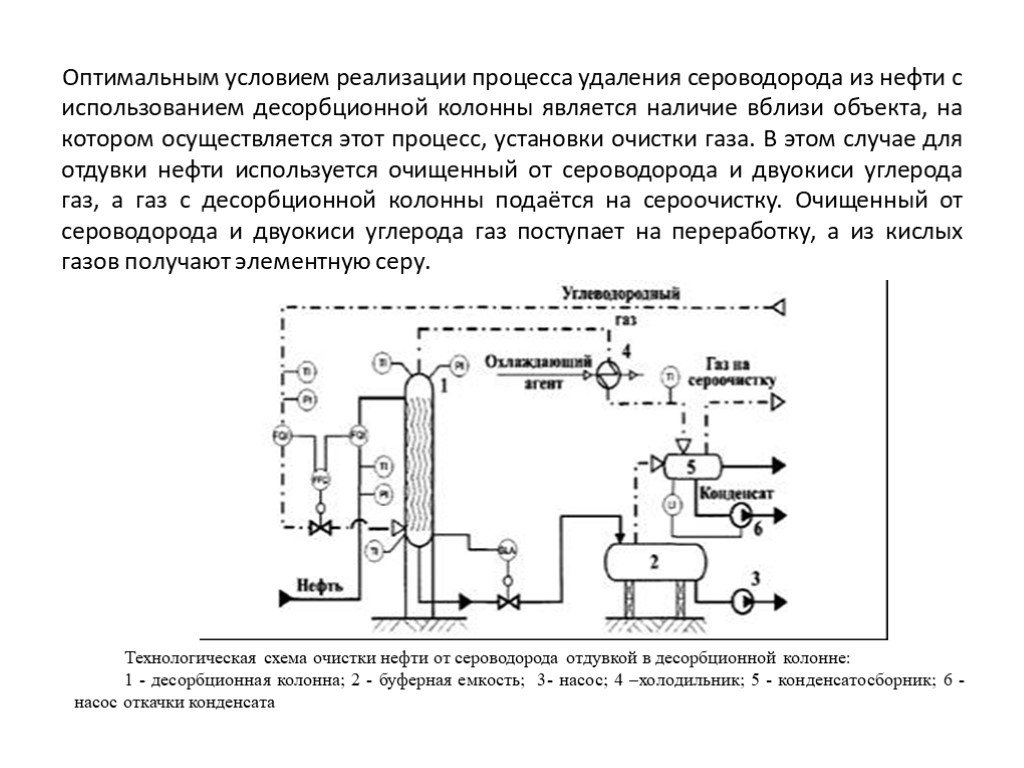

سيطلعك الفيديو التالي على تفاصيل استخراج كبريتيد الهيدروجين من الغاز المصاحب المنتج مع النفط من بئر النفط:

سيتم تقديم التثبيت لتنقية الوقود الأزرق من كبريتيد الهيدروجين مع إنتاج عنصر الكبريت لمزيد من المعالجة بواسطة الفيديو:

سيخبرك مؤلف هذا الفيديو بكيفية التخلص من الغاز الحيوي من كبريتيد الهيدروجين في المنزل:

يركز اختيار طريقة تنقية الغاز بشكل أساسي على حل مشكلة معينة. فنان الأداء له مساران: اتبع نمطًا مثبتًا أو يفضل شيئًا جديدًا. ومع ذلك ، يجب أن يظل المبدأ التوجيهي الرئيسي هو الجدوى الاقتصادية مع الحفاظ على الجودة والحصول على الدرجة المطلوبة من المعالجة.