- ما مدى مبرر سعر المرجل؟

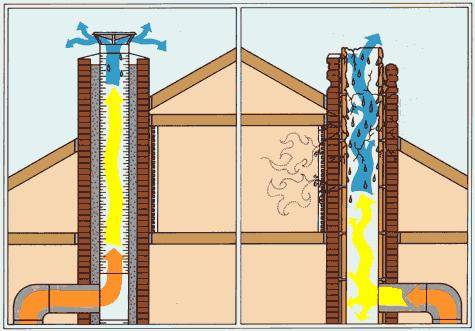

- العوامل المؤثرة في تكوين المكثفات

- أنواع المكثفات والمدخنة

- قالب طوب

- أسمنت الأسبستوس

- الصلب والمجلفن

- فورانفليكس

- الفولاذ المقاوم للصدأ

- كيف يعمل صمام التحكم الثرموستاتي؟

- التكثف في المداخن

- ما هو المكثف وكيف يتكون في المدخنة؟

- هل من الممكن تصريف المكثفات في المجاري؟

- ما هو المكثف الضار

- تحديد احتمال تكوين التكثيف

- أسباب التكثيف في أنبوب المدخنة

ما مدى مبرر سعر المرجل؟

المرجل عالي الجودة ليس رخيصًا أبدًا.

يُسمح فقط لأخصائيي اللحام والأقفال المؤهلين تأهيلاً عالياً بتصنيع غلايات START. يعمل العديد من عمال اللحام منذ أكثر من 15 عامًا ويقدرون عملهم. كل لحام ذو جودة عالية ويتم فحصه بعناية.

يتم دائمًا لحام طبقات غرفة الاحتراق في الغرفة من كلا الجانبين

لتحقيق أقصى قدر من الموثوقية ، ولحام اللحامات الخارجية ، يتم استخدام روبوت اللحام KUKA ، مما يضمن التماسًا مثاليًا ، ومتساويًا نظرًا لحقيقة أنه روبوت بطبيعته وبسبب وضع التنقيط لحام القوس مع اللحام العميق.

نحن لا نطبق لا توجد قطع غيار رخيصة

، علبة تروس - أفضل محرك ألماني - إسباني عالي الجودة ، مروحة - مصنع رائد من بولندا ، معدن - 6 مم MMK (روسيا) ، مصبوب حديد - روسي عالي الجودة (لا يمكن تمييزه عن الصب الفنلندي) ، حتى حبال الختم هي لا تستخدم الألياف الزجاجية الرخيصة ، ولكن موليت سيليكا عالية الجودة وعالية الجودة.

العوامل المؤثرة في تكوين المكثفات

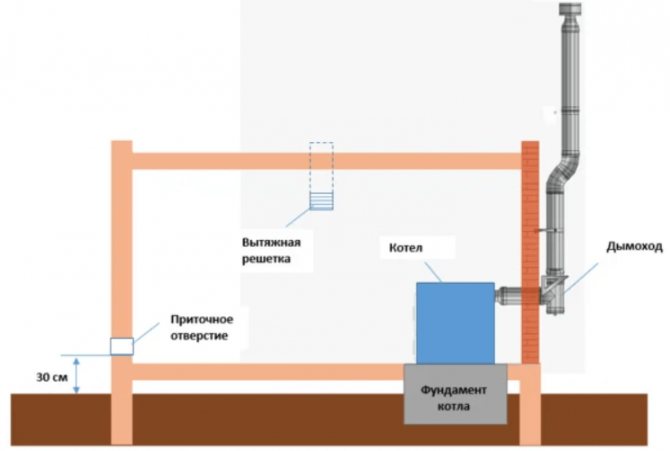

تعتمد عملية تكوين المكثفات في قناة المدخنة على عدة عوامل:

- رطوبة الوقود المستخدم في نظام التدفئة. حتى الحطب الذي يبدو جافًا يحتوي على الرطوبة ، والتي تتحول إلى بخار عند الاحتراق. يحتوي الخث والفحم والمواد القابلة للاحتراق الأخرى على نسبة معينة من محتوى الرطوبة. الغاز الطبيعي ، الذي يحترق في غلاية الغاز ، يطلق أيضًا كمية كبيرة من بخار الماء. لا يوجد وقود جاف تمامًا ، ولكن المواد الجافة أو الرطبة تزيد من عملية التكثيف.

- مستوى الجر. كلما كان السحب أفضل ، تمت إزالة البخار بشكل أسرع واستقرت رطوبة أقل على جدران الأنابيب. إنه ببساطة ليس لديه الوقت للاختلاط مع منتجات الاحتراق الأخرى. إذا كانت المسودة سيئة ، يتم الحصول على حلقة مفرغة: يتراكم المكثف في المدخنة ، مما يساهم في الانسداد ويزيد من تدهور دوران الغازات.

- درجة حرارة الهواء في الأنبوب والغازات الخارجة من السخان. في المرة الأولى بعد إشعال النار ، يتحرك الدخان على طول قناة غير مدفأة ، مع وجود درجة حرارة منخفضة أيضًا. في البداية يحدث أكبر تكثيف. لذلك ، فإن الأنظمة التي تعمل باستمرار ، دون إغلاق منتظم ، هي الأقل عرضة للتكثيف.

- درجة حرارة ورطوبة البيئة.في موسم البرد ، نظرًا لاختلاف درجات الحرارة داخل المدخنة وخارجها ، بالإضافة إلى زيادة رطوبة الهواء ، تتشكل المكثفات بشكل أكثر نشاطًا على الأجزاء الخارجية والنهائية من الأنبوب.

- المادة التي صنعت منها المدخنة. يمنع الطوب والأسمنت الأسبستي تقطير قطرات الرطوبة ويمتص الأحماض الناتجة. يمكن أن تكون الأنابيب المعدنية عرضة للتآكل والصدأ. تمنع المداخن المصنوعة من كتل السيراميك أو أقسام الفولاذ المقاوم للصدأ المركبات العدوانية كيميائيًا من الالتصاق بسطح أملس. كلما كان السطح الداخلي أكثر نعومة وسلاسة وخفضت قدرة امتصاص الرطوبة لمادة الأنبوب ، قل تكثيفه.

- سلامة هيكل المدخنة. في حالة انتهاك ضيق الأنبوب ، وظهور التلف على سطحه الداخلي ، يتدهور المسودة ، وتصبح القناة مسدودة بشكل أسرع ، ويمكن أن تدخل الرطوبة من الخارج. كل هذا يؤدي إلى زيادة تكثيف البخار وتدهور المدخنة.

الإنسان الحديث شديد الحرارة. إذا كان لديك ، عزيزي القارئ ، منزل خاص بك ، فعليك أن تحل مشكلة تسخينه بنفسك. لكن معدات التدفئة الحديثة تختلف عن مداخن الماضي ؛ إلى جانب زيادة الكفاءة ، يزداد تعقيد التصميم وتصبح صيانة الوحدات أكثر تعقيدًا.

أثناء تشغيل الغلايات والمواقد والمواقد الحديثة ، يتشكل التكثيف بالضرورة في المدخنة.

أيا كان نوع الوقود الذي تستخدمه ، فأنت تحرق الهيدروكربونات. الفحم وفحم الكوك والحطب وزيت الوقود والغاز والكريات - كل شيء يتكون من الهيدروجين والكربون مع شوائب صغيرة من الكبريت وبعض العناصر الكيميائية الأخرى. يحتوي أي وقود أيضًا على كمية صغيرة من الماء - من المستحيل إزالته تمامًا.أثناء الاحتراق ، يتأكسد الأكسجين الجوي وينتج الماء وثاني أكسيد الكربون وأكاسيد أخرى.

تتفاعل أكاسيد الكبريت مع الماء عند درجات حرارة عالية وتشكل أحماض شديدة العدوانية (كبريتية ، كبريتية ، إلخ) ، والتي تدخل أيضًا إلى المكثف. يتم تشكيل عدد قليل من الأحماض الأخرى: هيدروكلوريك ، نيتريك.

أنواع المكثفات والمدخنة

لمعرفة كيفية تجنب التكثيف في المدخنة ، عليك أن تعرف نوعه. يعتمد أيضًا على مقدار المكثفات التي ستتشكل أثناء الفرن. يجب اختياره بعناية حتى قبل الإنشاء ، وإلا فسيتعين تغيير النظام الفاشل بالكامل لاحقًا. في هذه الحالة ، ستكون هناك حاجة لإصلاحات خطيرة.

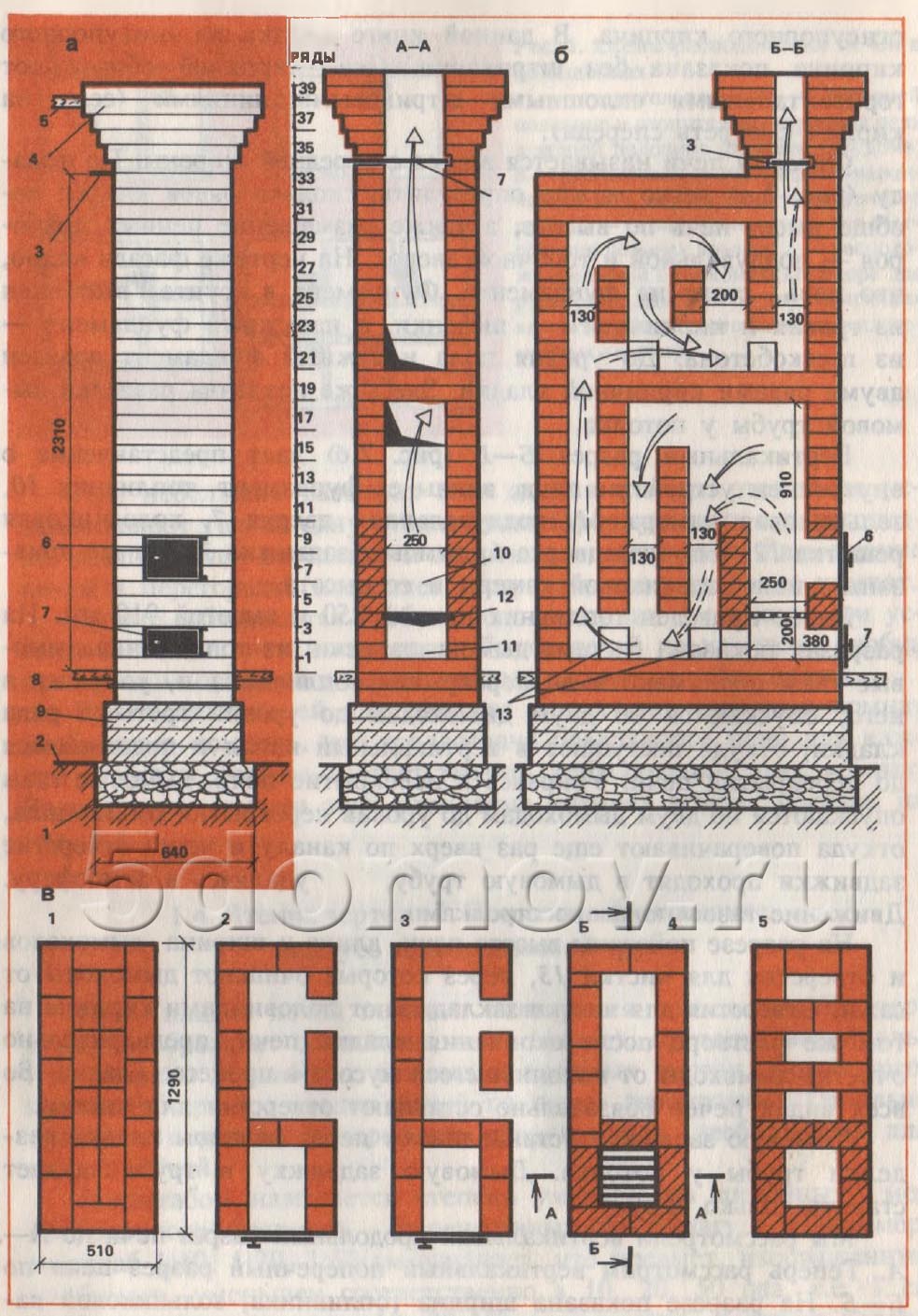

قالب طوب

مثل هذا النظام له عدد من المزايا:

- جر ممتاز

- تخزين حرارة عالي الجودة ؛

- يتم الاحتفاظ بالحرارة لفترة طويلة جدًا.

لكن هذا النظام له أيضًا عدد من العيوب. إذا تم استخدام الطوب كمواد رئيسية ، فلن تكون المدخنة جيدة جدًا. في مثل هذه الأنظمة ، يتم تكوين المكثفات بالفعل بسبب انخفاض درجة الحرارة ولأن الأنبوب يسخن لفترة طويلة جدًا. يمكن حفظ الموقف إذا فكرت في إزالة المكثف من المدخنة.

تتأثر بشكل خاص بالتكوين الكبير للمكثفات ، وبعض الظروف المناخية. وهي تشمل التجميد الدوري للأنابيب وإذابتها في الشتاء.

في هذا النظام ، لا يزال هناك عيب مهم من تكوين المكثف - النظام نفسه سينهار بسرعة. يمتص الطوب الرطوبة جيدًا. تبلل الجدران باستمرار ، ويتم تدمير الديكور الداخلي. سيؤدي ذلك إلى انهيار رأس الأنبوب ببساطة.

نصيحة! ومع ذلك ، إذا تقرر صنع مدخنة من الطوب ، فسيكون من الضروري استخدام بطانة.

أي أن قناة الفولاذ المقاوم للصدأ مدمجة في نظام المدخنة.

أسمنت الأسبستوس

لفترة طويلة ، كان هذا النوع من المداخن هو الأكثر شعبية. إنها رخيصة. لكن السعر ليس المؤشر الرئيسي. تحتوي هذه المداخن على الكثير من العيوب التي يمكن أن تسبب كمية كبيرة من المكثفات.

السلبيات هي كما يلي:

- من الصعب جدًا إغلاق المفاصل بإحكام ؛

- لا يمكن تنفيذ أعمال التركيب إلا في أقسام رأسية ؛

- من الصعب تنفيذ أعمال التركيب بسبب الطول والوزن الكبير للهيكل ؛

- غير مستقر لدرجات الحرارة العالية ، ينفجر بسهولة وينفجر ؛

- من الصعب جدًا توصيل المرجل نفسه ، ستحتاج إلى نقطة الإنطلاق ومصيدة البخار وفتحة التنظيف.

من بين جميع أوجه القصور ، لا يتشكل فقط الكثير من المكثفات على السطح الداخلي ، ولكن لا يزال يتم امتصاصه بسرعة وسهولة في جدران المدخنة. لذلك ، من الضروري تنظيف مثل هذا النظام في الوقت المناسب وبطريقة متكررة. يمكن القيام بجميع الأعمال الوقائية باليد.

الصلب والمجلفن

هذا النوع قصير العمر. تحتاج إلى مراقبة المكثفات باستمرار. هو السبب الرئيسي لفشل المدخنة الفولاذية أو المجلفنة. على سبيل المثال ، عمر الخدمة للصلب حوالي ثلاث سنوات ، المجلفن لا يزيد عن أربع سنوات.

فورانفليكس

هذا النوع من المداخن هو الأكثر مقاومة للتكثيف. العيب هو أن لديهم موصلية حرارية منخفضة. مصنوع من بلاستيك خاص. بالإضافة إلى ذلك ، يتم تقوية البلاستيك بألياف عالية القوة. بفضل هذا الحل ، المنتجات متينة وتتحمل جيدًا المكثفات.

تستخدم أنابيب المداخن المصنوعة من هذه المادة في درجات حرارة لا تزيد عن 200 درجة.

يجب أن نتذكر! إذا كنت تخطط لإنشاء مدخنة من Furanflex ، فيجب أن تأخذ في الاعتبار حقيقة أنه عند درجة حرارة تزيد عن 200 درجة تفقد قوتها ، يمكن أن تذوب وتفشل.

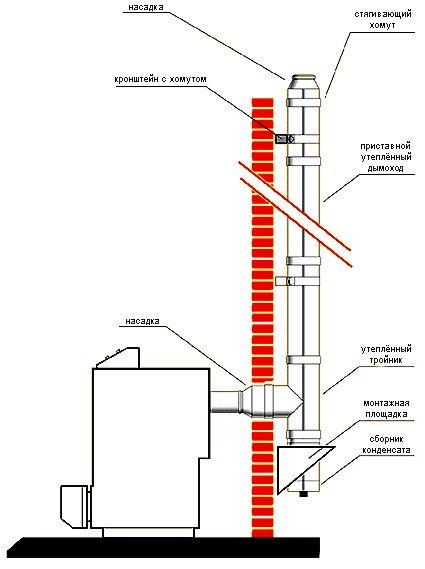

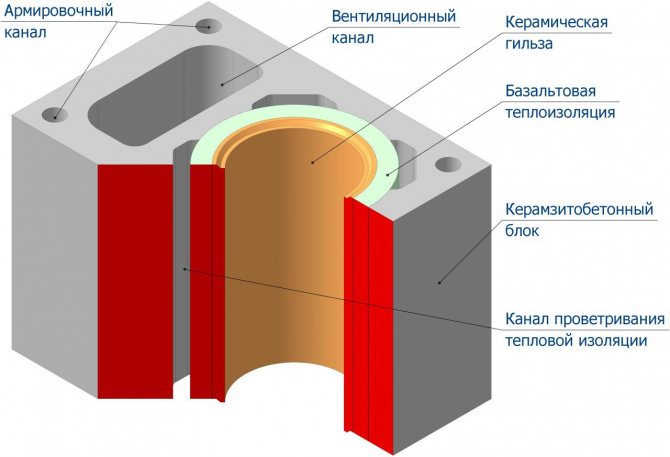

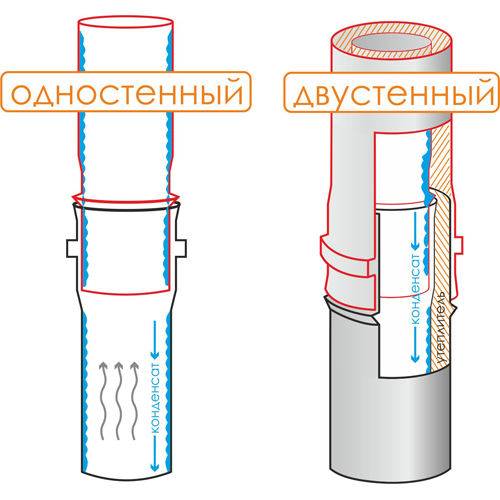

الفولاذ المقاوم للصدأ

يمكن أن تكون أنظمة المداخن من هذا النوع:

- جدار واحد

- مزدوج الجدران أو معزول.

تستخدم ألياف البازلت كمدفأة. من أجل حماية النظام من المكثفات ، يتم استخدام نفس الفولاذ. بالاقتران مع السخان ، تصبح المدخنة أكثر مقاومة للتكثيف ، وبالتالي ، سيستمر النظام بأكمله لفترة طويلة.

المداخن المصنوعة من الفولاذ المقاوم للصدأ لها عدد من المزايا. هذه مثل:

- مقاوم للحريق ، إذا تم كل شيء وفقًا للقواعد ، فسيكون النظام مقاومًا للحريق تمامًا ؛

- مشدود؛

- سهل الاستخدام؛

- قوة جر ممتازة ، كل ذلك بفضل المقطع الدائري والسطح الأملس.

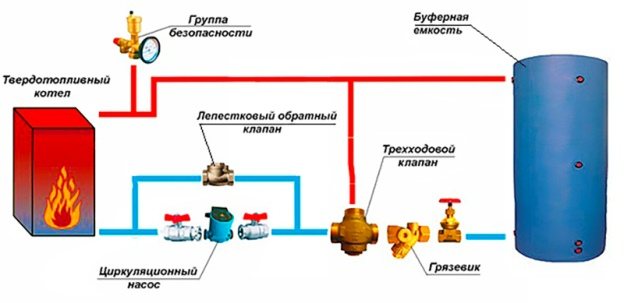

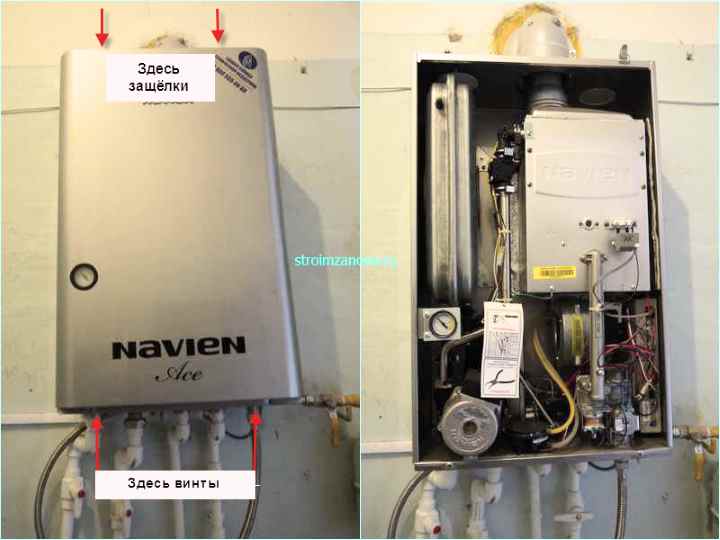

كيف يعمل صمام التحكم الثرموستاتي؟

يتم تثبيت الصمام الثرموستاتي على الإمداد أمام قسم الالتفاف (جزء من خط الأنابيب) الذي يربط بين إمداد وعودة المرجل بالقرب من المرجل. في هذه الحالة ، يتم تشكيل دائرة دوران صغيرة لسائل التبريد. يتم تثبيت الدورق الحراري ، كما هو مذكور أعلاه ، على خط أنابيب الإرجاع بالقرب من المرجل.

في وقت بدء تشغيل الغلاية ، يكون لسائل التبريد درجة حرارة دنيا ، ويشغل سائل العمل في الدورق الحراري حجمًا أدنى ، ولا يوجد ضغط على قضيب الرأس الحراري ، ويمرر الصمام المبرد في اتجاه واحد فقط للدوران دائرة صغيرة.

عندما يسخن المبرد ، يزداد حجم سائل العمل في الدورق الحراري ، ويبدأ الرأس الحراري في الضغط على جذع الصمام ، ويمرر المبرد البارد إلى الغلاية ، والمبرد المسخن إلى دائرة الدوران المشتركة.

نتيجة لخلط الماء البارد ، تنخفض درجة الحرارة المرتجعة ، مما يعني أن حجم مائع العمل في الدورق الحراري يتناقص ، مما يؤدي إلى انخفاض ضغط الرأس الحراري على ساق الصمام. وهذا بدوره يؤدي إلى توقف إمداد الماء البارد لدائرة الدورة الدموية الصغيرة.

تستمر العملية حتى يتم تسخين المبرد بالكامل إلى درجة الحرارة المطلوبة. بعد ذلك ، يمنع الصمام حركة المبرد على طول دائرة الدورة الدموية الصغيرة ، ويبدأ المبرد بأكمله في التحرك على طول دائرة التسخين الكبيرة.

يعمل صمام الخلط الثرموستاتي بنفس طريقة عمل صمام التحكم ، لكن لا يتم تثبيته على أنبوب الإمداد ، ولكن على أنبوب الإرجاع. يقع الصمام أمام المجرى الجانبي ، والذي يربط بين الإمداد والعودة ويشكل دائرة صغيرة من دوران المبرد. يتم تثبيت المصباح الحراري في نفس المكان - في قسم خط أنابيب الإرجاع بالقرب من غلاية التدفئة.

عندما يكون المبرد باردًا ، يمره الصمام فقط في دائرة صغيرة. عندما يسخن المبرد ، يبدأ الرأس الحراري في الضغط على جذع الصمام ، ويمرر جزءًا من المبرد الساخن إلى دائرة الدوران الشائعة للغلاية.

كما ترون ، فإن المخطط بسيط للغاية ، ولكنه في نفس الوقت فعال وموثوق.

لا يتطلب تشغيل الصمام الحراري والرأس الحراري طاقة كهربائية ، كلا الجهازين غير متطاير. ليست هناك حاجة إلى أجهزة أو وحدات تحكم إضافية أيضًا. يستغرق تسخين المبرد المتداول في دائرة صغيرة 15 دقيقة ، بينما قد يستغرق تسخين المبرد بالكامل في الغلاية عدة ساعات.

هذا يعني أنه باستخدام صمام ثرموستاتي ، يتم تقليل مدة تكوين المكثفات في غلاية الوقود الصلب عدة مرات ، ومعها يتم تقليل وقت التأثير المدمر للأحماض على المرجل.

إلى عن على حماية غلاية الوقود الصلب من المكثفات ، من الضروري توصيلها بشكل صحيح باستخدام صمام ثرموستاتي وإنشاء دائرة دوران صغيرة لسائل التبريد.

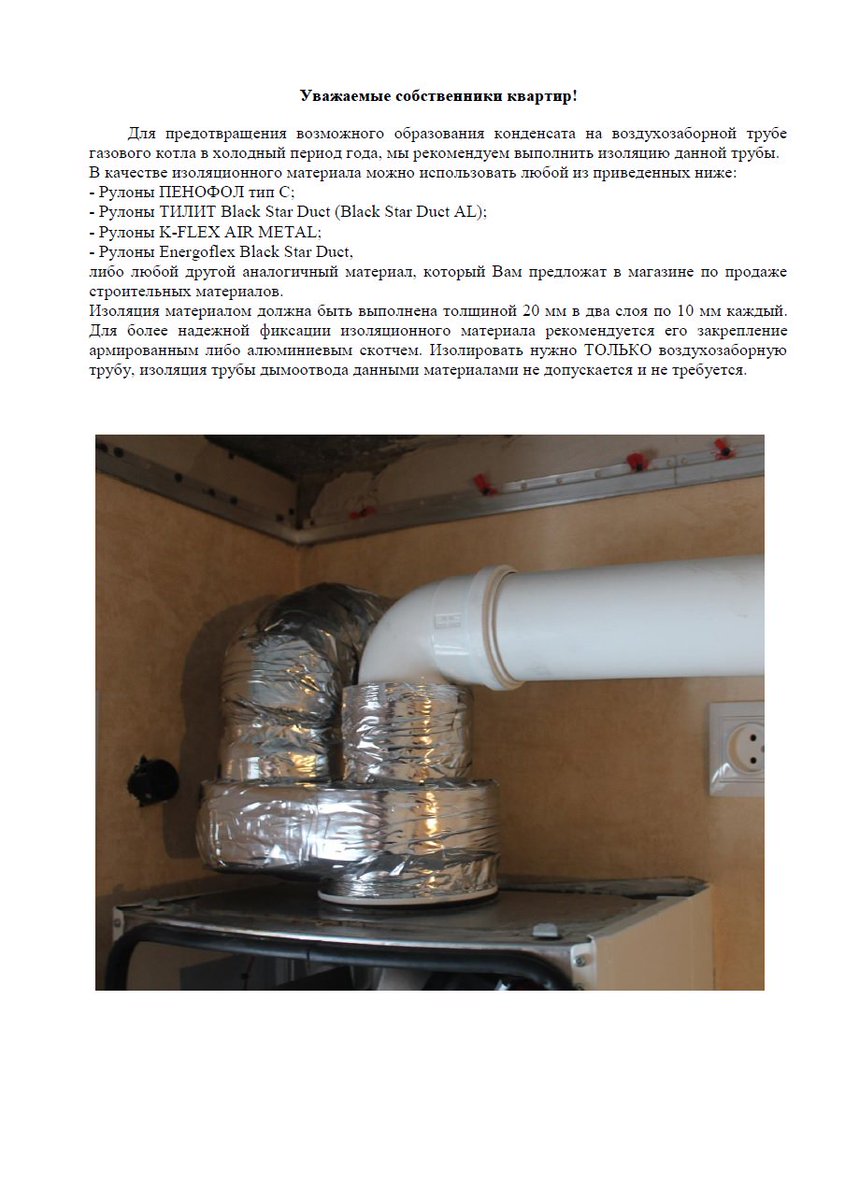

يتكون التكثيف على أنبوب غلاية الغاز بسبب الاختلاف في درجات الحرارة المحيطة وجدران قناة المداخن. في فصل الشتاء ، يتجمد المكثف ، وتتشكل رقاقات ثلجية على رأس الأنبوب ، وتتشكل سدادات الجليد في المدخنة. بمرور الوقت ، يذوب الجليد ، وتتدفق الرطوبة إلى أسفل الأنبوب ، وتصبح المدخنة والهياكل المجاورة مبللة وتنهار تدريجياً.

يؤدي التكثيف في أنبوب غلاية الغاز أيضًا إلى عواقب سلبية. يتكثف بخار الماء الموجود في منتجات احتراق الوقود على الجدران الباردة للمدخنة. نتيجة لذلك ، تتشكل الرطوبة التي تتحد مع أملاح غازات المداخن. في هذه الحالة ، تتشكل الأحماض العدوانية التي تدمر المدخنة والأسطح الأخرى.

التكثف في المداخن

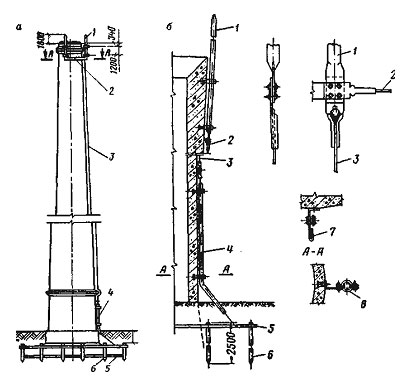

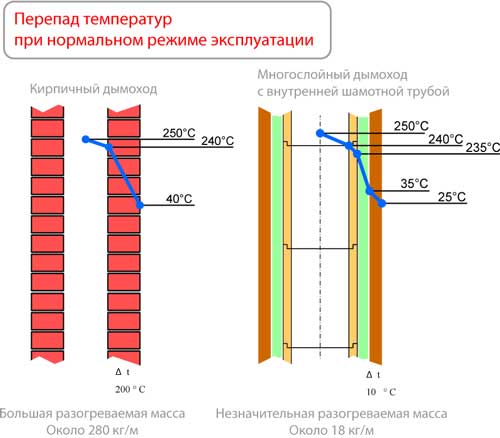

يتم تبريد غازات المداخن ، المتصاعدة عبر المدخنة ، تدريجياً. عندما يبرد تحت نقطة الندى ، يبدأ التكثف بالتشكل على جدران المدخنة. يعتمد معدل تبريد DG في المدخنة على مساحة تدفق الأنبوب (مساحة سطحه الداخلي) ، ومادة الأنبوب وزرعه ، فضلاً عن شدة الاحتراق. كلما زاد معدل الاحتراق ، زاد تدفق غازات المداخن ، مما يعني أنه مع تساوي جميع العوامل الأخرى ، ستبرد الغازات بشكل أبطأ.

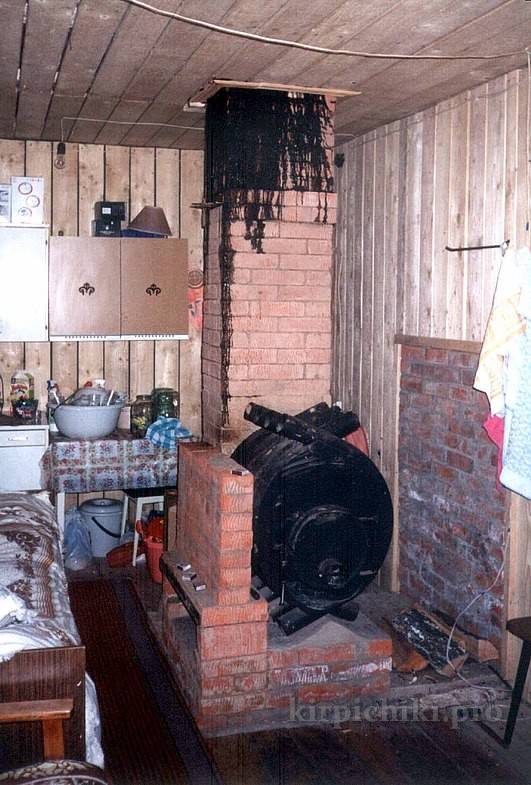

يكون تكوين المكثفات في مداخن المواقد أو مواقد الموقد المتقطعة دوريًا.في اللحظة الأولى ، بينما لم يتم تسخين الأنبوب بعد ، تسقط المكثفات على جدرانه ، ومع ارتفاع درجة حرارة الأنبوب ، يتبخر المكثف. إذا كان الماء من المكثف لديه وقت ليتبخر تمامًا ، فإنه يشرب تدريجيًا أعمال الطوب في المدخنة ، وتظهر رواسب صمغية سوداء على الجدران الخارجية. إذا حدث هذا في الجزء الخارجي من المدخنة (في الشارع أو في العلية الباردة) ، فإن الترطيب المستمر للبناء في الشتاء سيؤدي إلى تدمير لبنة الموقد.

يعتمد انخفاض درجة الحرارة في المدخنة على تصميمها وكمية تدفق DG (كثافة احتراق الوقود). في مداخن الطوب ، يمكن أن يصل الانخفاض في T إلى 25 * C لكل متر طولي. هذا يبرر الحاجة إلى الحصول على درجة حرارة DG عند مخرج الفرن ("على المنظر") من 200-250 * C ، من أجل جعلها 100-120 * C عند رأس الأنبوب ، والتي من الواضح أنها أعلى من قطرة ندى. انخفاض درجة الحرارة في مداخن السندويتش المعزولة لا يتجاوز بضع درجات لكل متر ، ويمكن تقليل درجة الحرارة عند مخرج الفرن.

يتم امتصاص المكثفات ، التي تتكون على جدران مدخنة من الطوب ، في البناء (بسبب مسامية الطوب) ، ثم يتبخر. في مداخن الفولاذ المقاوم للصدأ (شطيرة) ، حتى كمية صغيرة من المكثفات المتكونة في الفترة الأولية تبدأ على الفور بالتدفق إلى أسفل. "للمكثفات".

معرفة معدل حرق الأخشاب في الموقد والمقطع العرضي للمدخنة ، من الممكن تقدير انخفاض درجة الحرارة في المدخنة لكل متر طولي باستخدام الصيغة:

أين

يُؤخذ معامل امتصاص الحرارة لجدران المدخنة بشكل مشروط على أنه 1500 كيلو كالوري / م 2 ساعة ، لأن بالنسبة لمداخن الفرن الأخير ، تعطي المؤلفات قيمة 2300 كيلو كالوري / م 2 ساعة. الحساب إرشادي ويهدف إلى إظهار الأنماط العامة. على التين. يوضح الشكل 5 رسمًا بيانيًا لاعتماد انخفاض درجة الحرارة في المداخن بقسم 13 × 26 سم (خمسة) و 13 × 13 سم (أربعة) اعتمادًا على سرعة حرق الخشب في صندوق النار الخاص بالموقد.

أرز. 5.

أرز. 5.

تنخفض درجة الحرارة في مدخنة الطوب لكل متر طولي ، اعتمادًا على معدل حرق الأخشاب في الموقد (تدفق غاز المداخن). يُؤخذ معامل الهواء الزائد يساوي اثنين.

تشير الأرقام في بداية ونهاية الرسوم البيانية إلى سرعة DG في المدخنة ، محسوبة على أساس تدفق DG ، مخفضة إلى 150 * C ، والمقطع العرضي للمدخنة. كما يتضح ، بالنسبة لسرعات GOST 2127-47 الموصى بها والتي تبلغ حوالي 2 م / ث ، فإن انخفاض درجة حرارة DG هو 20-25 * درجة مئوية. من الواضح أيضًا أن استخدام المداخن ذات المقطع العرضي الأكبر من اللازم يمكن أن يؤدي إلى تبريد قوي لـ DG ، ونتيجة لذلك ، التكثيف.

على النحو التالي من التين. في الشكل 5 ، يؤدي انخفاض استهلاك الحطب للساعة إلى انخفاض تدفق غازات العادم ، ونتيجة لذلك ، إلى انخفاض كبير في درجة الحرارة في المدخنة. بمعنى آخر ، درجة حرارة غازات العادم ، على سبيل المثال ، عند 150 درجة مئوية لفرن من الطوب يعمل بشكل دوري ، حيث يحترق الحطب بنشاط ، وللفرن بطيء الاحتراق (المشتعل) ليس نفس الشيء على الإطلاق. بطريقة ما كان علي أن ألاحظ مثل هذه الصورة ، التين. 6.

أرز. 6.

أرز. 6.

التكثيف في مدخنة من الطوب من موقد احتراق طويل.

هنا تم توصيل فرن الاحتراق بأنبوب من الطوب بمقطع عرضي من الطوب. معدل الاحتراق في مثل هذا الفرن منخفض جدًا - يمكن حرق إشارة مرجعية واحدة لمدة 5-6 ساعات ، أيسيكون معدل الحرق حوالي 2 كجم / ساعة. بالطبع ، تم تبريد الغازات الموجودة في الأنبوب أسفل نقطة الندى وبدأت المكثفات في التكون في المدخنة ، والتي غمرت الأنبوب وتقطر على الأرض عند إطلاق الموقد. وبالتالي ، لا يمكن توصيل المواقد طويلة الاحتراق إلا بمداخن الساندويتش المعزولة.

14.02.2013

ما هو المكثف وكيف يتكون في المدخنة؟

تنفس على زجاج النافذة البارد - سيتم تغطيته على الفور بالضباب و. ستندمج أصغر قطرات البخار (المكثف) في مجرى مائي. في ظل ظروف معينة ، تتشكل المكثفات أيضًا على السطح الداخلي للمدخنة. من أنفاس الحطب المحترق في الفرن.

صحيح ، في ظل الظروف المثلى لتشغيل الفرن (درجة حرارة الغازات المنبعثة أثناء الاحتراق عند الخروج من فوهة الأنبوب هي 100-110 درجة مئوية) ، لن يتشبث بخار الماء بالبناء الداخلي لأنبوب الطوب و سيتم نقل الدخان بعيدًا إلى الخارج ، ولكن إذا انخفضت درجة حرارة السطح الداخلي لجدران المدخنة إلى ما دون نقطة الندى للغازات (44-61 درجة مئوية) ، فإن المكثفات سوف تجلس عليها وتخلق الكثير من مشاكل. بعد تراكم السخام المتراكم والذوبان ، حيث تم حفظ كتلة من المخلفات العضوية غير المحترقة للوقود ، سيتحول المكثف إلى حمض كبريتي - سائل أسود برائحة مقززة.

في النهاية ، يتآكل الطوب ويتشرب من خلاله ، وتظهر بقع راتنجية سوداء على الجدران ، لكن هذا ليس كل شيء. تضعف المسودة بشكل حاد ، وتنشأ رائحة كريهة في الحمام ، وسيبدأ الأنبوب (ثم الموقد) في الانهيار. يمكن تحديد درجة حرارة غازات العادم بطريقة بسيطة. يتم وضع شظية جافة عبر فتحة المنظر أثناء صندوق الاحتراق. بعد 30-40 دقيقة ، تتم إزالة الشظية وكشط السطح المتسخ.

إذا لم يتغير لونها ، تكون درجة الحرارة في حدود 150 درجة مئوية ، وإذا تحول لون الشظية إلى اللون الأصفر (إلى لون قشرة الخبز الأبيض) ، فإنها تصل إلى 200 درجة مئوية ، وتحولت إلى اللون البني (إلى لون قشرة خبز الجاودار) ، ارتفع إلى 250 درجة مئوية ، شظية سوداء تشير إلى درجة حرارة З00 درجة مئوية ، عندما يتحول إلى فحم ، ثم 400 درجة مئوية. عند حرق الفرن ، يجب تنظيم درجة حرارة الغازات بحيث تكون في حدود 250 درجة مئوية عند المنظر.

يتم أيضًا تسهيل تبريد الغازات وتكوين المكثفات من خلال الشقوق والثقوب في الأنبوب والفرن ، والتي من خلالها يمتص الفرن الهواء البارد. إنه يضعف المسودة (وبالتالي ، مرة أخرى ، يتم أخذ الحرارة بعيدًا عن السطح الداخلي للأنبوب) ومقطع عرضي كبير جدًا للأنبوب أو قناة المدخنة. تساهم في بطء مرور الدخان والمكثفات في الأنبوب وخشونة الجدران المختلفة.

لكن الدور الأكثر أهمية في تكوين المكثفات هو عملية الاحتراق نفسها. يشتعل الخشب عند درجة حرارة لا تقل عن 300 درجة مئوية ، والفحم - عند 600 درجة مئوية ، وتستمر عملية الاحتراق عند درجة حرارة أعلى: الخشب - 800-900 درجة مئوية ، والفحم - 900-1200 درجة مئوية ، وتضمن درجة الحرارة هذه الاحتراق المستمر ، بشرط أن الهواء (أكسجين) يزود بكميات كافية دون انقطاع.

إذا تم توفيره بكميات زائدة ، يتم تبريد صندوق الاحتراق ويزداد الاحتراق سوءًا ، نظرًا للحاجة إلى درجة حرارة عالية. لا تسخن الموقد مع فتح صندوق النار. عندما يتم حرق الوقود بالكامل ، يكون لون اللهب أصفر قش ، والدخان أبيض ، وشفاف تقريبًا. ليس هناك شك في أن السخام لن يترسب على جدران قنوات وأنابيب الفرن في ظل هذه الظروف.

يعتمد تكوين المكثفات أيضًا على سمك جدار المدخنة. تسخن الجدران السميكة ببطء وتحتفظ بالحرارة جيدًا. أرق منها لا تحتفظ بالحرارة جيدًا (على الرغم من تسخينها بسرعة) مم (طوبة ونصف).

المداخن المصنوعة من الأسمنت الأسبستي أو أنابيب الفخار لها سمك جدار صغير ، لذلك يجب عزلها حرارياً في جميع أنحاء البناء. تؤثر درجة حرارة الهواء الخارجي بشكل كبير على تكثيف بخار الماء الموجود في الغازات. في الصيف ، عندما يكون الجو دافئًا في الخارج ، يكون غير مهم على الأسطح الداخلية للمداخن ، حيث تتبخر الرطوبة على الفور من أسطح المدخنة جيدة التسخين.

في فصل الشتاء ، عندما تكون درجة الحرارة الخارجية سالبة ، تبرد جدران المدخنة بقوة ويزداد تكثف بخار الماء. تشكل سدادات الجليد في المدخنة خطراً خاصاً.

هل من الممكن تصريف المكثفات في المجاري؟

أثناء تشغيل غلاية الغاز ، تتشكل أكاسيد تتفاعل مع بخار الماء. نتيجة لذلك ، يتم تكوين الأحماض الكربونية والكبريتيك ، ومتوسط الأس الهيدروجيني منها 4. للمقارنة ، فإن الرقم الهيدروجيني للبيرة هو 4.5.

المحلول الحمضي ضعيف لدرجة أنه لا توجد قيود على التصريف في المجاري العامة. تنطبق هذه القاعدة إذا حدث تكوين مكثف على أنبوب غلاية غاز تعمل في شقة.

الشرط الوحيد هو أنه يجب تخفيف المكثفات بمياه الصرف الصحي من 1 إلى 25.إذا كانت قوة المرجل أكثر من 200 كيلوواط ، فمن الضروري تركيب محايد التكثيف. يشار إلى هذا المطلب من قبل الشركة المصنعة في جواز سفر الجهاز.

لا يمكن جمع المكثفات في مجاري مستقلة تصريف النفايات السائلة في خزان للصرف الصحي مع البكتيريا اللاهوائية أو في محطة تنظيف عميقة باستخدام اللاهوائية والأيروبس. سوف يدمر البيئة البيولوجية المشاركة في عملية التنظيف.

ما هو المكثف الضار

للوهلة الأولى ، لا حرج في ظهور كمية معينة من الماء داخل الغلاية. عاجلاً أم آجلاً ، سيظل يتبخر تحت تأثير درجات حرارة غاز المداخن المرتفعة. ومع ذلك ، كل شيء ليس بهذه البساطة هنا. في الواقع ، لا يحتوي المكثف على ماء نقي ، ولكنه يحتوي على محلول ضعيف من الأحماض. بالإضافة إلى ذلك ، قد لا يحدث التبخر الكامل للمكثفات إذا ظهر بكميات كبيرة جدًا.

على الرغم من التركيز المنخفض ، يمكن أن تؤدي الأحماض الموجودة في تكوين المكثفات إلى تآكل الهيكل المعدني للغلاية حتى في موسم واحد من التشغيل النشط للوحدة. في نظام تدفئة تم تكوينه بشكل صحيح ، لن يحدث هذا أبدًا. لكن أنابيب مولد الحرارة ، التي يتم إجراؤها مع وجود أخطاء ، تؤدي إلى حقيقة أن المكثفات تتشكل طوال فترة تشغيل المرجل. نتيجة لذلك ، يتراكم ويعمل باستمرار على الأسطح المعدنية ، ويدمرها تدريجياً.

المشكلة الثانية المرتبطة بظهور المكثفات هي أن جزيئات السخام تبدأ في الالتصاق به. في عملية احتراق الوقود ، تنبعث كمية معينة من السخام في غازات المداخن ، والتي يخرج معظمها من المرجل عبر المدخنة إلى الشارع. ومع ذلك ، إذا كان هناك أي كمية من المكثفات على سطح المبادل الحراري ، فإن نسبة صغيرة من السخام تلتصق باستمرار بهذه القطرات.

نتيجة لذلك ، بمرور الوقت ، تظهر طبقة كثيفة إلى حد ما على المبادل الحراري. بالإضافة إلى ذلك ، إذا تم استخدام الحطب الرطب أثناء تشغيل مولد الحرارة ، فإن هذه اللوحة تحتوي أيضًا على راتنجات مختلفة قابلة للاحتراق. يؤدي التثخين التدريجي لهذه القشرة إلى انخفاض كفاءة المرجل ، حيث إنه يعزل الجسم المعدني للمبادل الحراري عن حرارة الغازات المسخنة. يتم نقل درجة الحرارة من الفرن إلى المبرد بشكل أسوأ وأسوأ مع كل إدراج لاحق لمولد الحرارة.

في صيانة مولد الحرارة ، هناك ميزة واحدة ليست واضحة جدًا للوهلة الأولى ، ولكنها تصبح السبب الرئيسي لعدم تكرار تنظيف الغلاية. نحن نتحدث عن حقيقة أن وحدات الوقود الصلب الحديثة لها هيكل معقد نوعًا ما ، والذي تم حسابه خصيصًا لزيادة كفاءة الجهاز.

نتيجة لذلك ، يؤدي عدد كبير من الممرات المزخرفة المعقدة داخل المرجل إلى تعقيد عملية تنظيفه بشكل كبير. من خلالها ، بمرور الوقت ، تختفي أي رغبة في إجراء هذا الإجراء بالانتظام اللازم. للسبب نفسه ، من المستحيل تمامًا الوصول إلى بعض أماكن الهيكل ، مما يؤكد مرة أخرى الحاجة إلى حل مشكلة المكثفات.

تحديد احتمال تكوين التكثيف

يمكن إجراء الحسابات إذا تم تكوين المكثفات نتيجة إطلاق كبير للبخار وارتفاع درجة حرارة جدران المدخنة ، وكانت قوة جهاز التشغيل معروفة. متوسط معدل إطلاق الحرارة هو 1 كيلو واط لكل 10 متر مربع. م.

الصيغة مناسبة للغرف ذات الأسقف أقل من 3 أمتار:

MK = S * UMK / 10

MK - قوة المرجل (كيلوواط) ؛

S هي مساحة المبنى حيث تم تركيب المعدات ؛

WMC هو مؤشر يعتمد على المنطقة المناخية.

مؤشر للمناطق المناخية المختلفة:

- الجنوب - 0.9 ؛

- الشمال - 2 ؛

- خطوط العرض الوسطى - 1.2.

عند تشغيل غلاية ذات دائرة مزدوجة ، يجب ضرب مؤشر MK الناتج بمعامل إضافي (0.25).

أسباب التكثيف في أنبوب المدخنة

تؤثر العديد من العوامل على تكوين المكثفات في مدخنة الفرن. أهمها:

- احتراق غير كامل للوقود

كل وقود قابل للاحتراق يستخدمه البشر له كفاءة أقل من مائة بالمائة. أولئك. لا يحترق الوقود تمامًا ، وخلال احتراقه يتكون ثاني أكسيد الكربون وبخار الماء. بسبب إطلاق ثاني أكسيد الكربون وبخار الماء ، يتم تكوين المكثفات.

- تيار غير كاف في المدخنة

إذا كانت المدخنة ذات تيار منخفض ، فإن الدخان ، الذي لم يكن لديه وقت ليبرد ، يتحول إلى بخار ويستقر على الجدران.

- فرق كبير في درجة الحرارة

هذه المشكلة مهمة بشكل خاص خلال فصل الشتاء. تتميز بدرجات حرارة مختلفة داخل المدخنة وفي البيئة الخارجية.